Ремонт тормозной системы газ

Обновлено: 16.05.2024

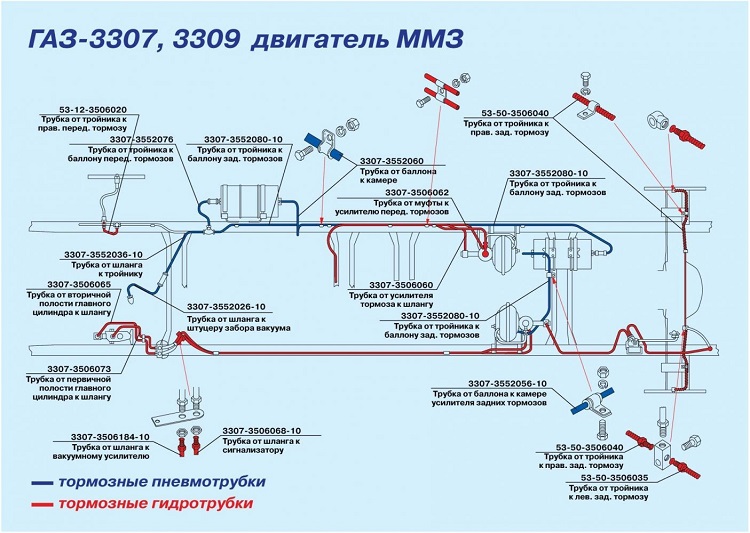

При выполнении различных ремонтных работ автолюбителю может помочь схема тормозной системы ГАЗ 3309 дизель, поскольку она имеет сложное устройство, которое может вызвать трудности во время самостоятельного устранения неисправностей. Тормоза этого автомобиля позволяют быстро и эффективно остановить грузовик, что способствует повышению безопасности движения.

Схема тормозной системы ГАЗ-3309 дизель

Во время проектировки подобного транспортного средства инженеры завода приняли решение о разработке его конструкции практически с нуля, что сделало её не похожей на остальные автомобили автоконцерна. Особого упоминания заслуживает тормозная система ГАЗ 3309, которая кардинально отличается от своих предшественников.

Изучая её устройство, целесообразно выделить несколько категорий основных элементов, за счет которых обеспечивается корректная работа. К их числу следует отнести:

- рабочий узел;

- оборудование стоячного тормоза;

- запасная система.

Все они предназначены для оперативного торможения грузовика либо замедления его движения. Пневмогидравлические тормоза этого автомобиля отличаются надежностью, что особенно важно для грузового транспорта, тормозной путь которого имеет решающее значение при возникновении опасных ситуаций на дороге.

Под рабочим узлом подразумевается основная система, которая постоянно используется во время движения, а запасная является резервом на случай отказа первой.

Устройство тормозов

Рассматривая конструкцию этой системы ГАЗ 3309, необходимо отметить, что стоячная и резервная системы совмещены в один комплект, что следует учитывать при выполнении ремонтных работ. В предыдущих моделях для торможения педаль приходилось выжимать со значительным усилием, однако в новой конструкции инженерам автоконцерна удалось полностью ликвидировать этот недостаток.

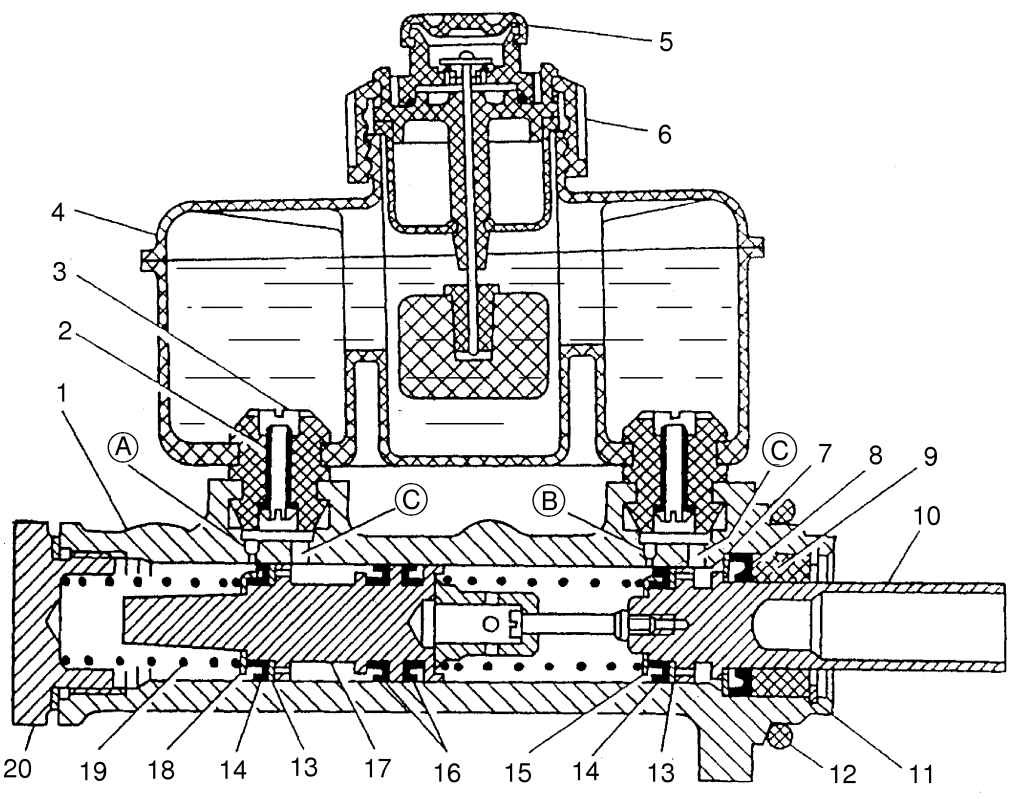

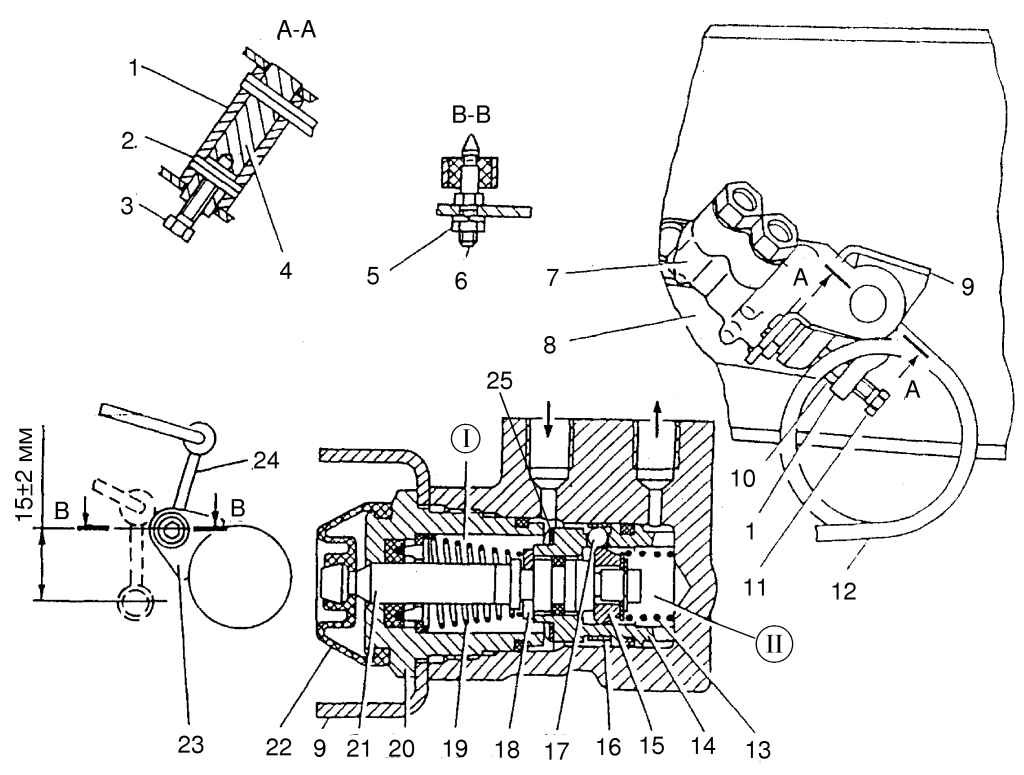

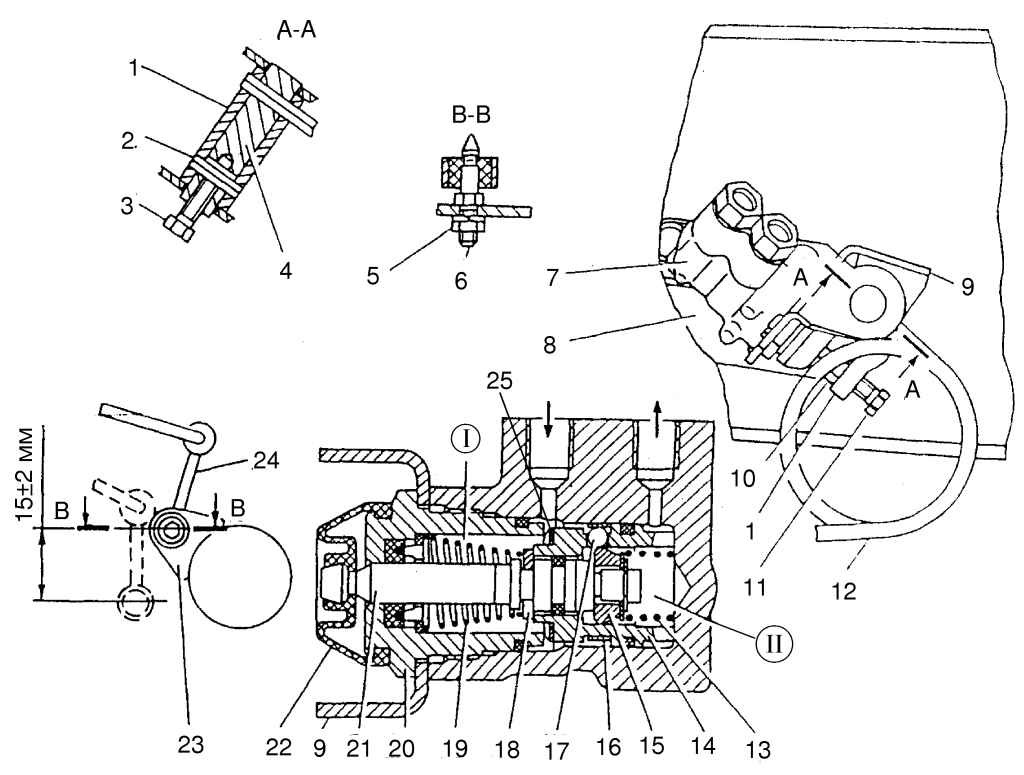

Устройство тормозов предусматривает наличие следующих элементов:

- стоячный тормоз — фиксатор, рычаг-рукоятка, диск, трос ручного тормоза разжимной элемент, барабан, колодки, сопутствующие механизмы;

- приводная часть — колодки, защитные колпаки, поршни, направляющие скобы, щит, резервуары гидроцилиндра, а также прочие комплектующие;

- тормозной цилиндр — рычажной корпус, тяга, направляющие детали, включатели стоп-сигнала.

Важным элементом конструкции представляется усилитель, который предназначен для увеличения давления в ключевых узлах. За счет этого появляется возможность существенно повысить эффективность торможения без необходимости прикладывать максимальные усилия по отношению к органам управления.

Особенности вакуумного насоса

Важным элементом конструкции представляется вакуумный усилитель, который способен создавать необходимое давление в системе. За счет этого удается значительно увеличить эффективность торможения, а также снизить необходимое усилие при давлении на педаль. Следует помнить, что некорректная работа этого важного узла — опасная поломка, приводящая к нестабильной работе силового агрегата.

Это обусловлено попаданием воздуха во впускную трубу мотора, что способствует обеднению топливной смеси в его цилиндрах. В результате этого автомобиль не может работать длительное время, периодически глохнет. Конструкция системы предполагает удаление смазки, механическое повреждение цилиндров при подобной неисправности, ввиду чего необходимо устранить её как можно раньше.

Регулировка стояночного тормоза

Одной из наиболее важных работ при обслуживании данного транспортного средства представляется регулировка стояночного тормоза. Она выполняется в несколько этапов, а от автолюбителя потребуется лишь наличие необходимых навыков, гаечного ключа на 24 мм, а также отвертки.

Регулировка ручного тормоза осуществляется при помощи следующего алгоритма действий:

- Опустить рычаг в нижнее положение, а КПП переключить на нейтраль;

- Вывесить заднее колесо с левой стороны при помощи домкрата, после чего удалить заглушку щита.

- Вращать его, выворачивая при помощи отвертки регулировочный винт до тех пор, пока оно не будет притормаживаться, после чего открутить винт до свободного вращения колеса.

- Установить заглушку, опустить колесо, после чего аналогичным образом отрегулировать механизм с правой стороны.

Подобные действия позволяют поддерживать систему стоячного тормоза в оптимальном состоянии, что гарантирует их эффективную работу.

Методика прокачки тормозов

Многих владельцев данного автомобиля интересует, как правильно прокачивать тормозную систему для более эффективной работы. Это актуальная проблема для многих моделей отечественных грузовиков, для решения которой требуется комплексный подход. Выполнить подобный тюнинг можно, придерживаясь следующей инструкции:

- Очистить клапанные механизмы цилиндров каждого колеса.

- Отвинтить крышку цилиндров.

- Заполнить его жидкостью, рекомендованной производителем.

- Прокачать контур передних колес.

- Демонтировать колпак клапана тормозного механизма, установить шланг, разместить другой его конец в емкости с тормозной жидкостью.

- Открутить клапан на половину оборота, после чего несколько раз выжать тормозную педаль.

- Закрутить клапан обратно, прокачать остальные колеса с помощью подобного метода.

При заливке тормозной жидкости целесообразно помнить, что её оптимальный уровень располагается на 2-3 см ниже максимально рекомендуемой отметки.

Заключение

Тормозная система ГАЗ 3309 позволяет эффективно остановить транспортное средство в различных условиях. При этом она отличается сложным устройством, ознакомиться с которым поможет подробная схема. При желании автолюбитель может самостоятельно прокачать систему, улучшив её работу.

В тормозную систему ГАЗ-24 следует заливать только специальную тормозную жидкость БСК или смесь, состоящую на 50% (по массе) из касторового масла и на 50% из бутилового или изоамилового спирта.

Применение тормозных жидкостей, включающих другие компоненты, может привести в негодность резиновые детали тормозной системы или вызвать коррозию рабочих поверхностей главного и колесных цилиндров. Совершенно недопустимо добавлять в тормозную систему хотя бы небольшие количества масел минерального происхождения, так как это выведет из строя все резиновые детали системы. Также запрещается применение этиленгликоля, который вызывает коррозию цилиндров и заедание поршней. Не допускается смешивать тормозные жидкости, имеющие разные вязкие основы (например, касторовое масло и глицерин).

Тормозная жидкость должна быть чистой. При удалении с зеркала главного и колесных цилиндров затвердевших отложений или следов "коррозии не допускается применение твердых и острых инструментов. Необходимо при этом пользоваться деревянным брусочком и чистой тканью, смоченной в спирте или тормозной жидкости.

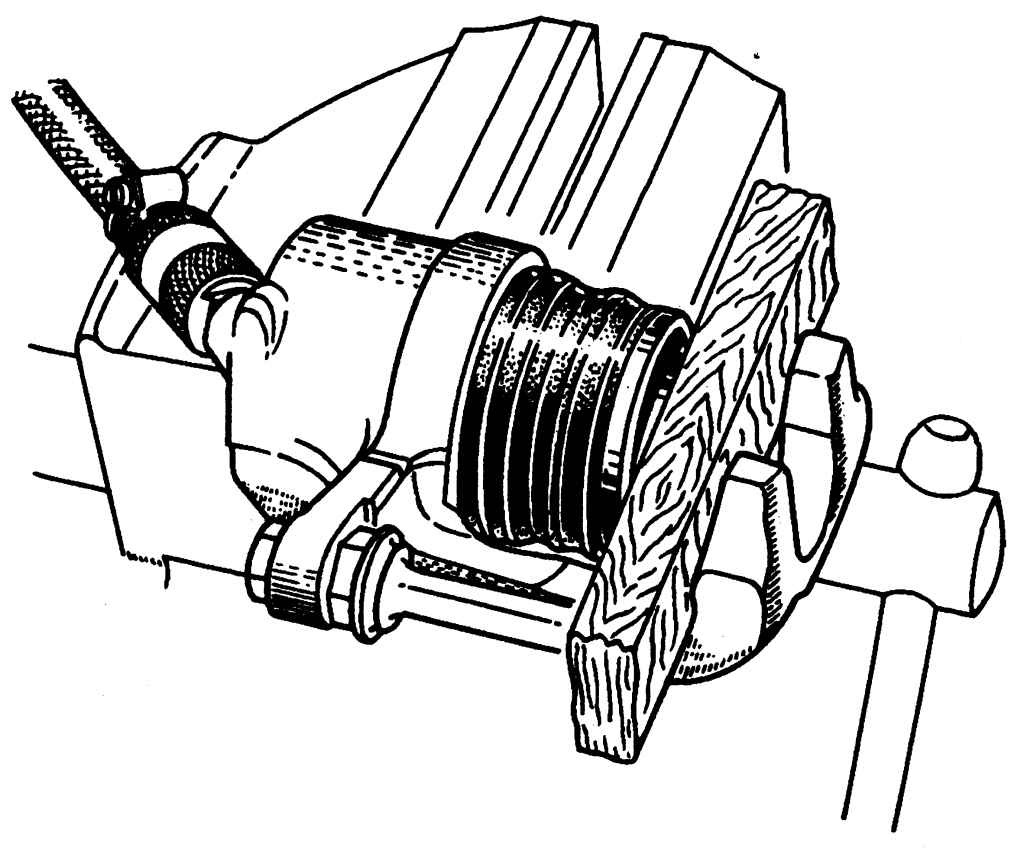

Трубопровод после промывки рекомендуется продуть сжатым воздухом (например, с помощью насоса для накачивания шин), предварительно отсоединив оба его конца. Промывать детали тормозной системы следует только спиртом или тормозной жидкостью. При промывке или других операциях, требующих частичной разборки тормозных механизмов колес, не следует выпрессовывать из цилиндров разрезные кольца устройства для автоматического поддержания зазоров между колодками и барабанами, так как малейшая неаккуратность может вызвать повреждение стенки цилиндров и нарушение герметичности системы.

Сдвигать кольцо автоматического устройства нужно только при установке колодок с новыми тормозными накладками и только с установленными в замок поршнями. В цилиндрах тормозных механизмов передних колес кольцо сдвигают до упора поршня в дно цшгандра, а задних колес - до стыка обоих поршней посредине цилиндра. Следует помнить, что перед сборкой тормозных цилиндров все детали должны быть предельно чистыми и обильно смазаны касторовым маслом или чистой тормозной жидкостью.

Колодки при разборке рекомендуется помечать, чтобы ставить их на прежние места, иначе нарушится приработка колодок к барабанам. Колодки с большим износом накладок или с замасленными в процессе работы поверхностями накладок необходимо заменить новыми. Если нет новых колодок с наклеенными накладками или невозможно наклеить новые накладки, то можно использовать для дальнейшей эксплуатации колодки с замасленными накладками, тщательно очистив их рабочие поверхности неэтилированным бензином и просушив; перед установкой таких колодок следует дополнительно очистить их рабочие поверхности металлической щеткой или наждачной бумагой с последующим тщательным удалением абразивных частиц.

Нельзя заменять только одну из колодок тормоза или накладки на одной стороне автомобиля. Если необходимо заменить одну или обе накладки на одном колесе, то лучше заменить весь комплект накладок на обеих сторонах автомобиля, чтобы исключить увод автомобиля в сторону при торможении.

Тормозные барабаны с глубокими задирами или рисками следует расточить, отшлифовать и отполировать наждачной бумагой. Биение барабана должно быть не более 0,15 мм. Чтобы не снизить жесткость барабана, запрещается растачивать его более чем до 281,5 мм. Если все же барабан расточен более чем на 0,8 мм от номинала, (т. е. более 280,8 мм по диаметру), то рекомендуется применять утолщенные накладки, компенсирующие увеличение внутреннего диаметра барабана.

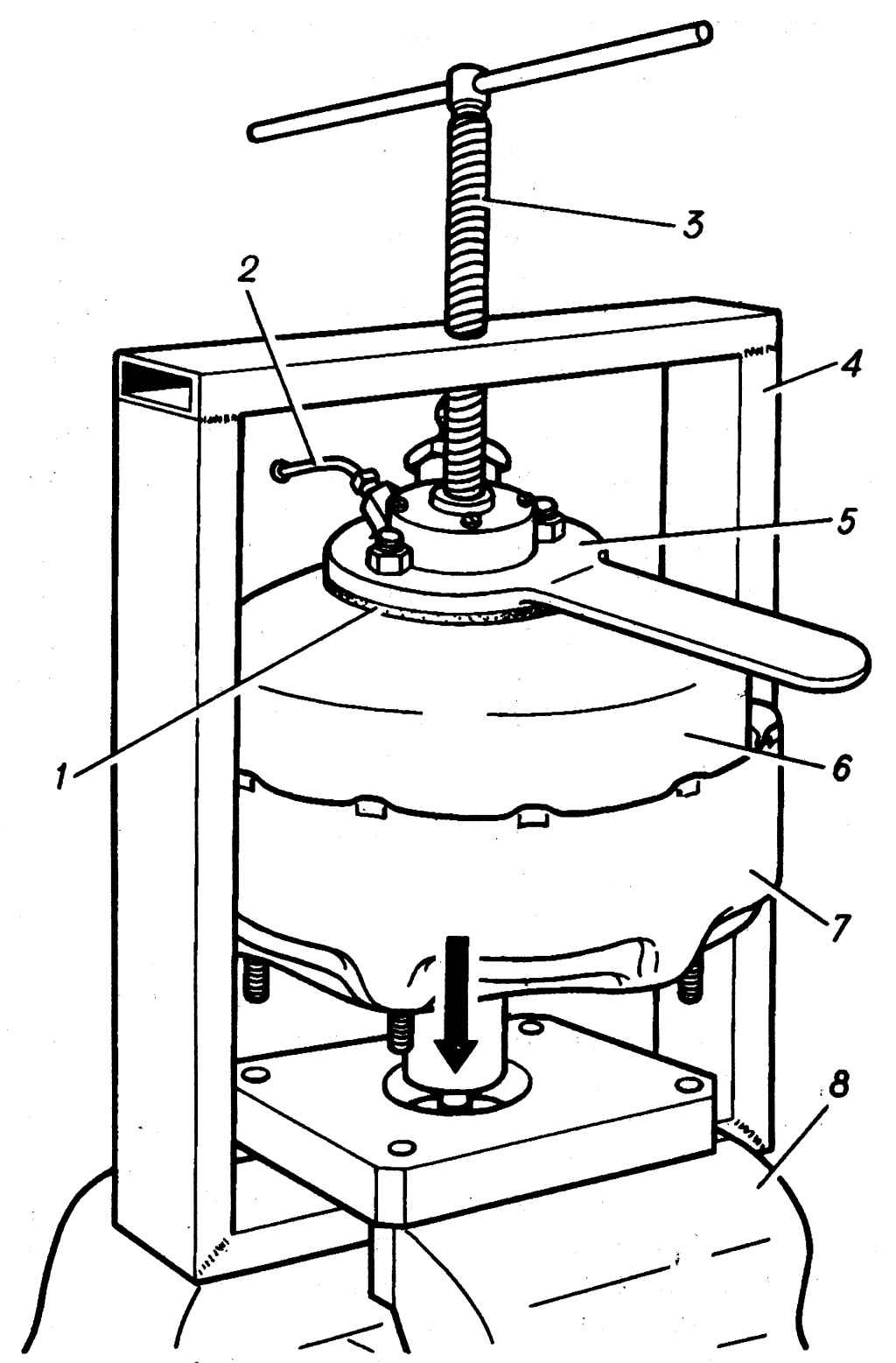

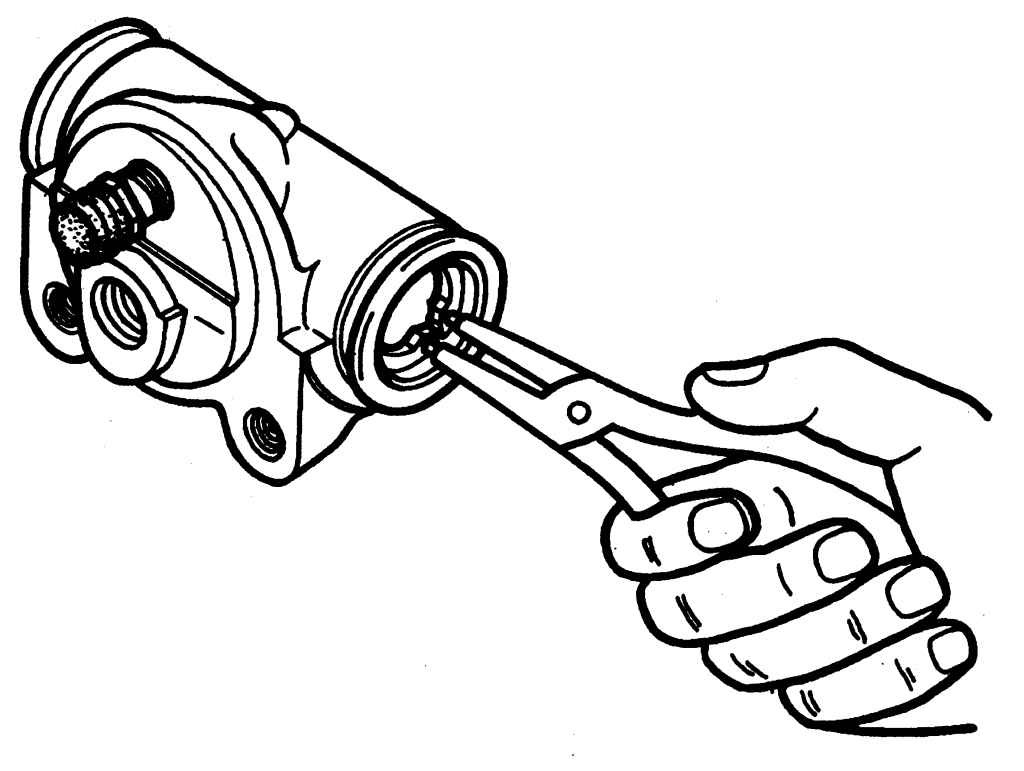

После сборки и установки на место гидровакуумного усилителя тормозов необходимо проверить его действие. Испытание проводится с целью определения герметичности всех элементов усилителя и растормаживаемости системы.

Для проверки герметичности цилиндра усилителя, уплотнительных манжет и резьбовых соединений цилиндра необходимо нажать на педаль тормоза с максимальным усилием (при отсутствии разрежения в системе) и, удерживая педаль в течение 2-3 мин, убедиться в отсутствии течи из системы. Проверить, не уменьшается ли уровень жидкости в резервуаре главного цилиндра тормозов.

Для проверки герметичности манжеты и шарикового клапана поршня цилиндра усилителя следует нажать на тормозную педаль с усилием 30-40 кгс (при отсутствии разрежения в системе), затем надо пустить двигатель; при работе на холостом ходу педаль несколько приблизится к полу кабины. Удерживать педаль с тем же усилием в течение 1-1,5 мин и, не останавливая двигатель, нужно убедиться в том, что она больше не перемещается.

Для проверки растормаживаемости всей системы необходимо поднять одно из передних колес автомобиля и при работающем двигателе нажать на педаль, а затем отпустить ее; колесо должно свободно вращаться.

Герметичность вакуумной камеры, клапана управления усилителя и всей системы вакуумного трубопровода проверяют после кратковременной работы двигателя на холостом ходу. По истечении 2-3 мин после остановки двигателя надо нажать на тормозную педаль. При герметичности системы прослушивается шипение воздуха, поступающего в усилитель через воздушный фильтр.

Шланги надо устанавливать, избегая их перекручивания, в следующем порядке:

1. Присоединить шланг к колесному цилиндру тормоза переднего колеса (или к тройнику тормоза задних колес) и окончательно затянуть его.

2. Закрепить второй конец шланга в кронштейне, затем завернуть соединительную гайку трубопровода.

3. Проверить, не задевают ли шланги за колеса и детали подвески при поворотах колес в крайние положения.

Заполнять систему тормозной жидкостью рекомендуется в следующем порядке:

1. Очистить от пыли и грязи поверхность вокруг пробки наливного отверстия и перепускные клапаны на колесных цилиндрах тормозов.

2. Отвернуть пробку наливного отверстия главного цилиндра и заполнить его тормозной жидкостью.

3. Отвернуть на 2-2,5 оборота клапан прокачки 4 (см. рис. 146) разделителя тормозов.

4. Снять резиновый защитный колпачок на перепускном клапане колесного цилиндра правого заднего тормоза и надеть вместо него резиновый шланг. Другой конец шланга опустить в стеклянный сосуд с тормозной жидкостью.

5. Отвернуть на 1/2-3/4 оборота перепускной клапан, послечего нажать несколько раз на педаль тормоза. Нажимать на педаль следует быстро, отпускать медленно. При этом жидкость под давлением поршня главного цилиндра будет заполнять систему и вытеснять из нее воздух. Во время прокачки необходимо следить за наличием жидкости в главном цилиндре, не допуская обнажения его дна, так как в этом случае в систему вновь попадет воздух.

6. При нажатой тормозной педали плотно завернуть перепускной клапан колесного тормозного цилиндра, снять с него резиновыйшланг, поставить на место резиновый защитный колпачок.

7. Прокачать тормоза в следующей последовательности: колесные цилиндры правого и левого задних тормозов, нижний и верхний цилиндры переднего левого тормоза, цилиндры переднего правого тормоза и цилиндр усилителя.

8. Плотно завернуть клапан прокачки разделителя при отпущенной педали тормоза.

9. После прокачки тормозной системы долить жидкость в главный цилиндр до уровня на 15-20 мм ниже верхней кромки наливного отверстия, прочистить вентиляционное отверстие в пробке и плотно ее завернуть.

Если все тормоза и привод отрегулированы правильно и в системе отсутствует воздух, то педаль тормоза при нажатии на нее ногой не должна опускаться более чем на половину своего хода; далее педаль не должна продвигаться ("жесткая" педаль).

После указанной проверки следует выполнить такие же операции, как и при заполнении тормозной системы рабочей жидкостью (см. выше).

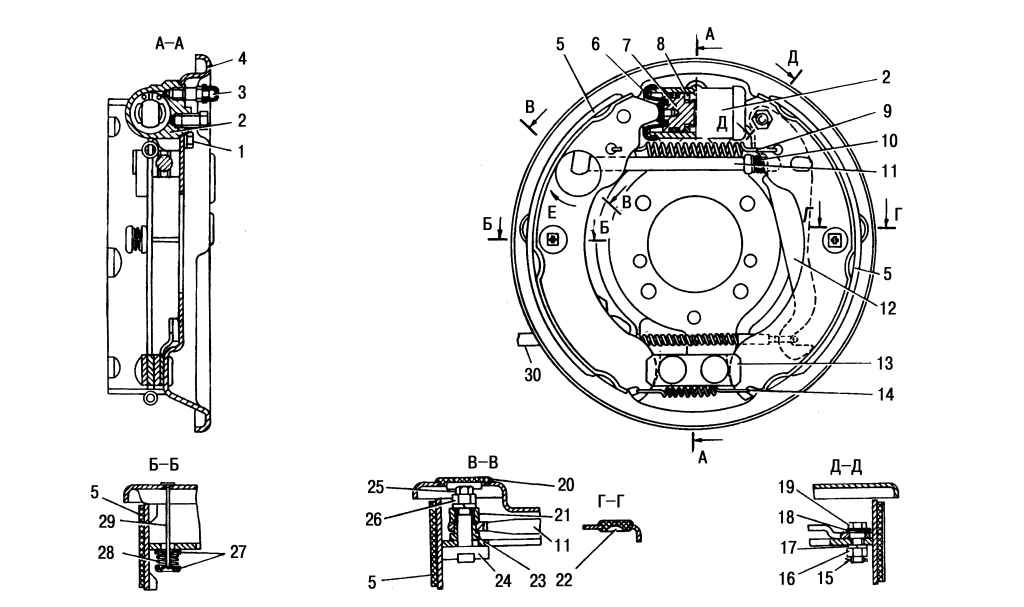

По мере износа тормозных накладок зазоры между их рабочими поверхностями и барабанами регулируются автоматически, как указано выше, и в регулировке не нуждаются. Регулировать зазоры необходимо только при замене колодок или фрикционных накладок. Рекомендуется следующий порядок регулировки:

1. Отрегулировать подшипники передних колес.

2. Отпустить гайки опорных пальцев передних и задних тормозов и повернуть пальцы так, чтобы опирающиеся на них концы колодок отошли от барабана (метки на торцах пальцев должны быть обращены к центру тормоза).

3. Нажать на педаль тормоза с усилием 5-7 кгс при работающем двигателе или 15-20 кгс при неработающем и повернуть опорные пальцы в направлениях, указанных на рис. 147 и рис.148стрелками, до отказа, но без больших усилий. В результате вся поверхность накладки будет прижата к тормозному барабану. В этом положении нужно слегка затянуть гайки, стопорящие пальцы.

4. Отпустить педаль и проверить легкость вращения барабана; барабан не должен задевать за накладки. Если барабан задевает за них, то следует немного повернуть опорные пальцы в обратном направлении и окончательно затянуть гайки опорных пальцев.

5. Проверить правильность регулировки тормозов по нагреву барабанов во время движения автомобиля.

6. Проверить уровень жидкости в главном цилиндре.

Если тормозные барабаны не изношены, то зазоры можно регулировать, пользуясь щупом. В этом случае необходимо снять барабан и, надев контрольное приспособление (в виде барабана с прорезью), установить колодки по щупу таким образом, чтобы зазор между колодкой и барабаном (у конца колодки, опирающегося на палец) был равен 0,15 мм. У противоположного конца зазор установится автоматически (приблизительно 0,4 мм) после нажатия на педаль тормоза с большим усилием (25-30 ксг при работающем двигателе и 50-60 кгс при неработающем). Проверять зазор следует на расстоянии 25-30 мм от концов фрикционных накладок.

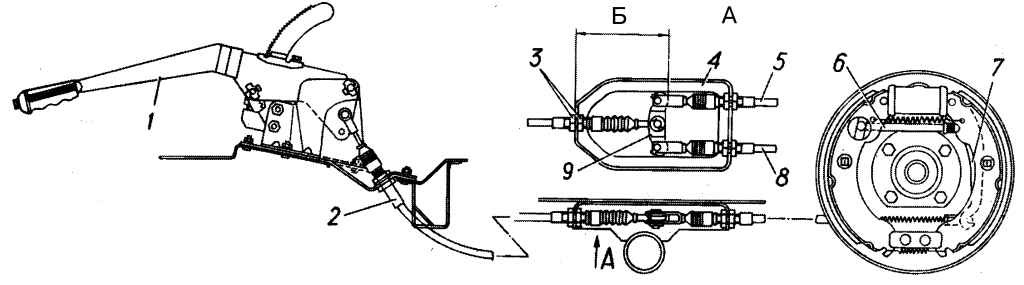

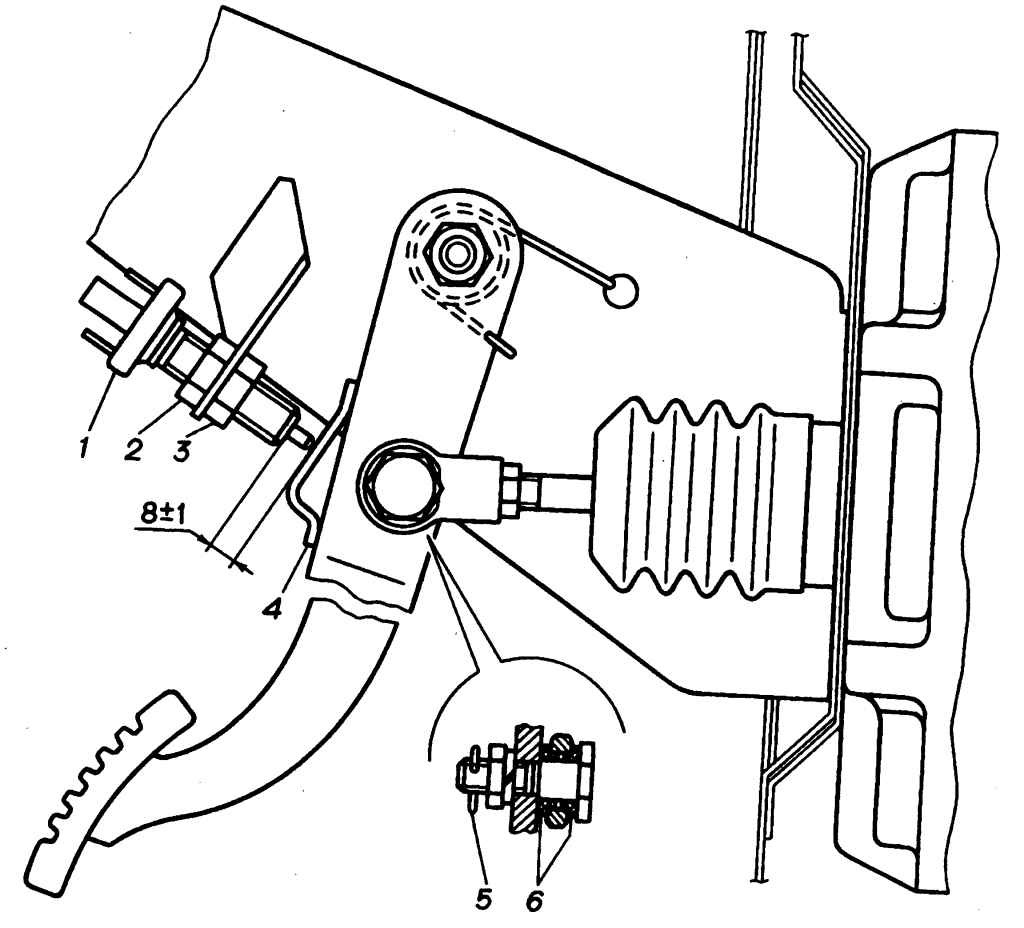

Увеличенный ход рукоятки стояночного тормоза зависит от степени износа накладок или чрезмерно большого свободного хода в механизме привода. Регулировку надо производить в следующем порядке:

1. Убедиться в правильности действия основных тормозов, при необходимости их отрегулировать.

2. Свободный ход приводного рычага 14 (см. рис.148) тормозных механизмов задних колес должен быть 4-6 мм у нижнего конца. Для уменьшения зазора между приводным рычагом 14 и разжимным стержнем 12 следует вращать эксцентрик 3 в направлении, указанном стрелкой.

3. Установить рейку (см. рис. 150) стержня 1 привода ручного тормоза на первый зуб (один щелчок запирающего механизма).

4. Перемещать уравнитель 7 тросов вдоль тяги 9 с помощью гаек до тех пор, пока у задних тросов 5 и 6 не будут устранены все зазоры. Тягу 9 затянуть контргайкой.

5. Установить рукоятку стояночного тормоза в первоначальное положение.

При усилии на рукоятке 40 кгс автомобиль должен надежно удерживаться на уклоне 16%, и задние колеса должны доводиться до юза при торможении со скорости 15-20 км/ч.

Рекомендуемые способы устранения неисправностей тормозов, которые могут встретиться в процессе эксплуатации автомобиля, приведены ниже.

При торможении педаль перемещается более чем на 2/3 ее полного хода или упирается в пол

9.10.1 Техническое обслуживание и ремонт тормозных систем

Проверка рабочей тормозной системы Заполнение жидкостью тормозной системы. Удаление воздуха из тормозной системы (прокачка) Замена колодок тормозных механизмов передних колес Замена колодок тормозных механизмов задних колес Регулировка регулятора давления Регулировка привода.

9.10.2 Проверка рабочей тормозной системы

При работающем двигателе и исправном вакуумном усилителе педаль тормоза при торможении не должна доходить до пола кабины — зазор между педалью и полом должен быть не менее 40 мм. Работоспособность вакуумного усилителя проверяется следующим образом: при неработающем двигателе необходимо нажать.

9.10.3 Заполнение жидкостью тормозной системы. Удаление воздуха из тормозной системы (прокачка)

Тормозная система прокачивается при замене тормозной жидкости, при попадании в гидропривод воздуха, при проведении ремонтных работ, связанных с разгерметизацией системы. Гидравлический привод имеет два независимых контура, поэтому каждый контур прокачивается отдельно. Прокачку следует начинат.

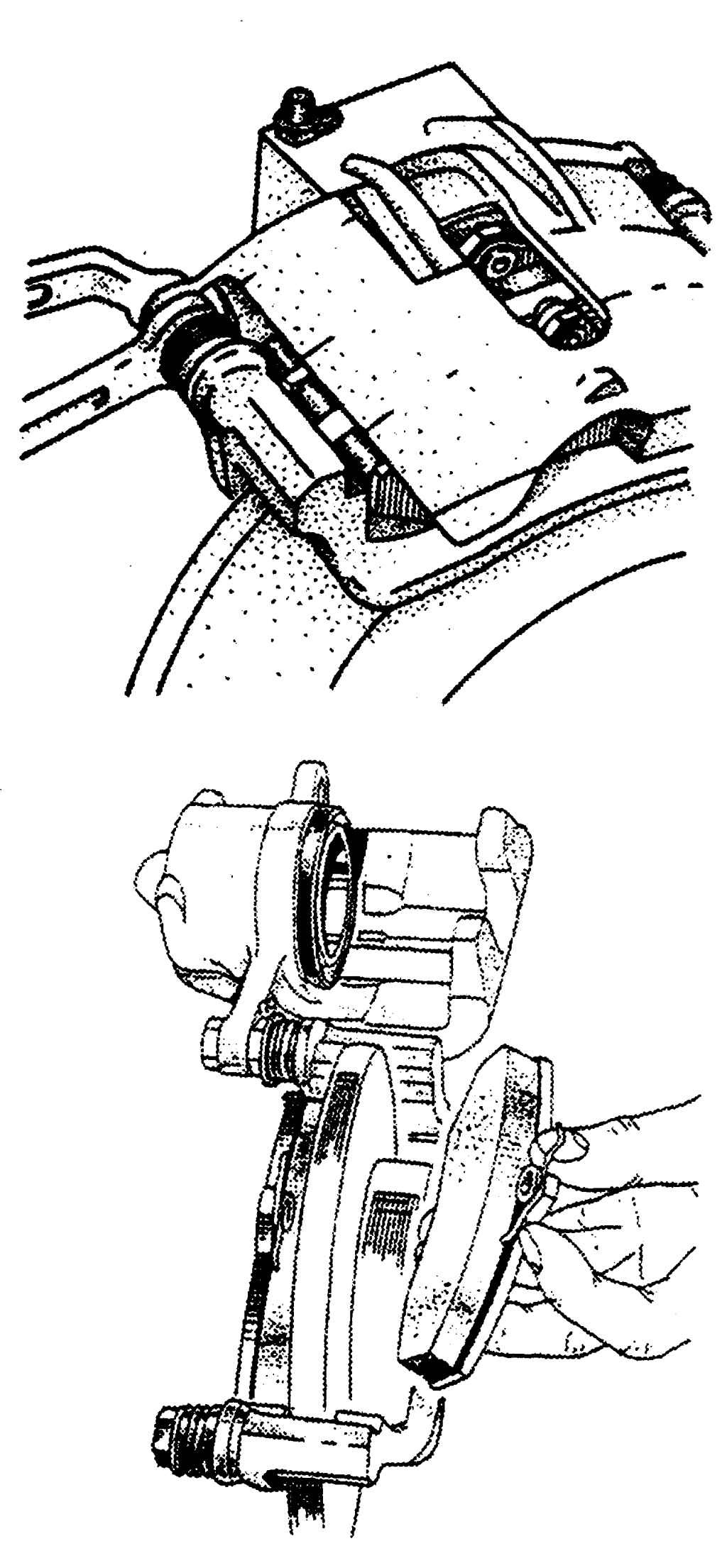

9.10.4 Замена колодок тормозных механизмов передних колес

Рис. 8.8. Замена тормозных колодок тормозных механизмов передних колес Замена колодок должна производиться одновременно на правом и левом тормозных механизмах в следующем порядке ( рис. 8.8): - снять колесо; - утопить поршень скобы вытягиванием корпуса скобы на себя. Для.

9.10.5 Замена колодок тормозных механизмов задних колес

При эксплуатации автомобиля необходимо периодически проверять состояние тормозных барабанов, тормозных колодок, стяжных пружин, защитных чехлов, влияющих на работоспособность тормозных механизмов. По мере износа тормозных накладок зазор между ними и барабанами поддерживается автоматически и не .

9.10.6 Регулировка регулятора давления

Через первые 2500 км и при ТО-2, а также если у снаряженного автомобиля при торможении на сухом твердом покрытии задние колеса блокируются раньше передних или намного позже, следует убедиться в правильности регулировки регулятора. Регулировку регулятора следует производить в следующем порядке.

9.10.7 Регулировка привода стояночного тормоза

Рис. 8.7. Стояночная тормозная система: 1 — рычаг; 2 — передний трос; 3 — гайка; 4 — кронштейн; 5 и 8 — задние тросы; 6 — разжимное звено; 7 — рычаг привода; 9 — уравнитель Если при торможении автомобиля стояночным тормозом рычаг 1 (см. рис. 8.7) при приложении к нему усилия.

9.10.8 Ремонт вакуумного усилителя

Работоспособность вакуумного усилителя легко проверить на автомобиле (см. выше). Необходимо убедиться также в герметичности вакуумного усилителя и обратного клапана. Для этого следует заглушить двигатель, сделать выдержку 1—2 мин и нажать несколько раз на педаль. Во время первых трех нажатий .

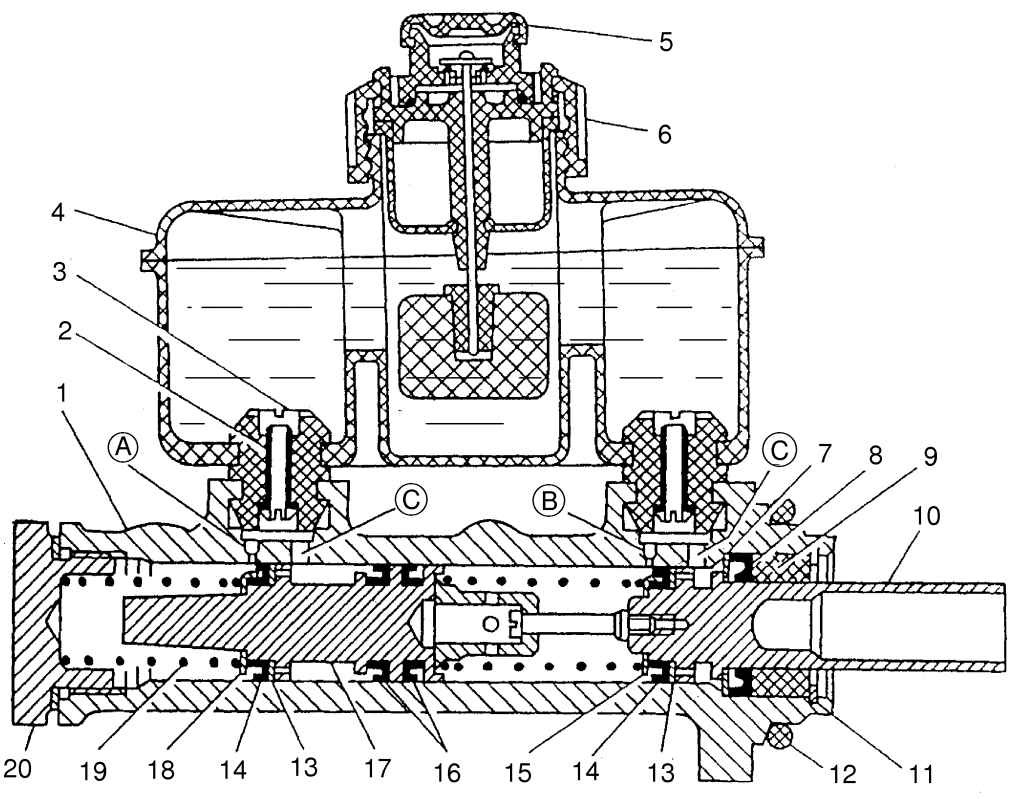

9.10.9 Ремонт главного тормозного цилиндра

Причинами неисправности главного тормозного цилиндра являются износ или потеря эластичности манжет, износ рабочих поверхностей цилиндра и поршней, разбухание манжет от попадания в систему минеральных масел, засорение компенсационных отверстий. Рис. 8.3. Главный тормозной цилиндр: 1.

9.10.10 Ремонт регулятора давления

Снятие с автомобиля регулятора давления и его ремонт осуществляются в том случае, если регулировкой нельзя добиться правильной его работы. Для снятия регулятора необходимо: Рис. 8.4. Регулятор давления: С = 28—32 мм (для автобусов), 13—17 мм (для автофургонов); 1 — нажимной рычаг.

9.10.11 Педаль тормоза

Полный ход педали тормоза должен быть не менее 150 мм. Рис. 8.12. Педаль рабочих тормозов: 1 — выключатель сигнала торможения; 2 и 3 — гайки; 4 — упорная площадка педали; 5 — шплинт; 6 — пластмассовые втулки Регулировка положения выключателя 1 ( рис. 8.12) сигнала торможен.

9.10.12 Ремонт тормозного механизма переднего колеса

Разборка корпуса тормозной скобы производится при замене поршней, пальцев, уплотнительных резиновых деталей. Для разборки корпуса необходимо: - отсоединить гибкий шланг от корпуса тормозной скобы; - снять тормозные колодки; - извлечь тормозные колодки и пометить их, чтобы при последующе.

9.10.13 Ремонт тормозных механизмов задних колес

Перед выполнением ремонтных операций тормозные механизмы должны быть тщательно промыты теплой водой с моющими средствами и просушены сжатым воздухом. Для разборки тормозного механизма заднего колeca необходимо: - выполнить операции по снятию тормозных колодок (см. «Замена колодок тормозных .

Тормозная система ГАЗ 53 полностью гидравлическая. Ее конструкция содержит три механизма: рабочий, запасной, стояночный. При этом система гидравлики одна, но она распределяется на отдельные контуры, подсоединяемые к каждому колесу. При этом контуры считают запасными.

Примечательно, что тормозная система оборудована сигнализатором, который высвечивается на приборной панели автомобиля. Таким образом, владелец авто вовремя узнает о падении давления внутри системы, что даст ему возможность как можно быстрее принять необходимые меры.

Устройство системы

Когда речь заходит о тормозной системе ГАЗ 53, в первую очередь, следует отметить, что система работает раздельно, направляя давление на каждую ось. Производитель предусмотрел такую особенность для того, чтобы снизить риск возникновения дополнительной нагрузки на кузов и трансмиссию в случае резкой остановки автомобиля.

Таким образом, во время остановки сначала срабатывает тормоз, приходящийся на заднюю ось, и только после тормозит передняя. В случаях, когда к транспортному средству подсоединен прицеп, в первую очередь затормозит он. Отставание торможения между осями составляет долю секунды, но даже этого хватает, чтобы снизить нагрузку на переднюю ось.

Конструкция тормозных прокладок для обеих осей схожа, и единственное, что их отличает, — это размеры определенных деталей. Износ колодок в процессе эксплуатации можно отследить визуально через специальные отверстия. Что касается объема тормозной жидкости, то посмотреть уровень можно через расширительный бак, расположенный под капотом.

При возникновении неисправности ремонт следует начинать с бака, в котором находится тормозная жидкость. Стояночный тормоз системы работает независимо, с помощью тяг. Такое решение было принято из-за того, что нерабочий двигатель не способен поддерживать нужное давление в системе.

Принцип работы

Конструкция тормозной системы автомобиля ГАЗ 53 содержит два типа механизмов:

- Исполнительные.

- Приводящие исполнительные в действие.

Сам механизм при этом располагается на колесе транспортного средства. В требуемый момент по желанию водителя происходит замедление вращения колеса посредством действия нужного механизма. Также в системе имеется привод. Он тянется вдоль машины и контролирует работу механизма.

Конструкция привода включает:

- педаль, отвечающую за торможение авто;

- цилиндр;

- патрубки и контуры.

Педаль тормоза расположена внутри салона автомобиля. Она находится между двумя другими педалями. Именно на нее будет жать владелец авто, если ему потребуется замедлить ход или остановить транспортное средство.

Основной механизм

Когда водитель давит на педаль, в ней создается усилие. Это усилие принимает главный цилиндр тормозной системы, внутри которого разместился поршень с клапаном. В это же время, когда нажимается педаль, происходит перекрытие клапана, предотвращая выход тормозной жидкости.

Далее поршень с закрытым клапаном движется вниз, меняя давление в системе. Контуры тормозной системы распространяются на каждое колесо с каждой стороны передней и задней оси. Общее количество контуров – два. Такое распределение было сделано из соображений безопасности.

Рядом с цилиндром установлен гидровакуумный усилитель, с помощью которого удается создать дополнительного давление на поршень и обеспечить эффективное торможение транспортного средства.

Механизм торможения имеет простую конструкцию, которая включает в себя тормозные барабаны. При этом барабаны устанавливаются на каждое колесо автомобиля, единственная разница между ними – это разные размеры и наличие защитных экранов на задних элементах. Это сделано для того, чтобы предотвратить выход из строя механизма в случае возникновения проблем с эксплуатацией авто.

Подвижный механизм

Подвижную часть механизма исполняет корпус барабана. Одну его сторону прикручивают к колесам, не задействованный он вращается одновременно с ними. Внутри барабана расположены тормозные колодки, оборудованные пружинами, а также цилиндры давления. Пружины сдерживают колодки от случайного нажатия и возвращают их в исходное положение, если требуется продолжить движение автомобиля.

Когда владелец ГАЗ 53 передает давление контурам через педаль и цилиндр, оно переходит к колесным цилиндрам. Те, в свою очередь, прижимают колодки к корпусу барабана, что приводит к снижению вращения колес и их остановке.

Стоит отметить, что на колодках предусмотрены фрикционные накладки. Это предотвращает преждевременный износ элементов в результате стирания их о поверхность барабанов во время торможения. Таким образом, производитель позаботился о том, чтобы конструкция служила достаточно долго.

Неисправности

Среди распространенных поломок, которые могут возникнуть в тормозной системе, выделяют:

- Увеличение хода тормозной педали. Основная причина кроется в недостаточном уровне жидкости, которая находится в баке. Также причиной может стать износ или повреждение колодок.

- Отсутствие растормаживания. В этом случае рекомендуют проверять зазор между цилиндра усилителя.

- Занос при торможении. Проблема кроется в наличии протечек тормозной жидкости или ее замасливании.

- Невозможность затормозить. Серьезная проблема, вызванная разгерметизацией главного цилиндра или снижением уровня тормозной жидкости.

Большинство проблем связаны с уменьшением показателей давления в системе, поэтому владелец авто в любом случае получит предупреждающий сигнал на приборной панели. Единственным исключением является ручной тормоз, функционирование которого осуществляется независимо от системы.

Перед началом ремонта тормозной системы необходимо провести ее диагностику. В первую очередь, проверяют давление. Если показатели давления в порядке, то причина поломки может крыться в колодках. Если колодки тоже в порядке, следует изучить работу каждого контура системы.

В случаях, когда автомобиль начинает тормозить с небольшим заносом, проблема может заключаться в повреждении тормозного барабана. Также такой эффект может вызвать проникновение масла внутрь тормозных колодок или в сломанный гидроусилитель.

Если в процессе диагностики выяснилось, что сломан контур, то чинить систему необходимо с запорного клапана. При этом важно понимать, что одна сторона конструкции функционирует посредством гидравлики, вторая – за счет разреженного воздуха.

Независимо от вида неполадок, вариант их устранения только один – замена элемента. При этом после осуществления замены следует:

- Отрегулировать показатели давления.

- Прокачать тормоза.

- Проверить уровень жидкости в системе.

Примечательно, что в случае поломки барабана потребуется менять не только данный элемент, но также деформированные втулки и колодки тормозной системы. При выполнении работ своими руками следует выполнять каждый шаг внимательно. Любые металлические осколки или опилки необходимо удалять из системы, иначе она перегреется при торможении.

При проверке тормозной системы следует обратить внимание на герметичность элементов. Если в процессе эксплуатации во время торможения слышен треск, стук или другие неприятные звуки, это не нормально. В этом случае рекомендуется выполнить прокачку проводов, чтобы выгнать воздух из трубок и цилиндров.

Стояночное обслуживание

Преимуществом системы автомобиля ГАЗ 53 является то, что ей не нужен специализированный уход. Единственное, что потребуется от владельца, — это проведение регулярного осмотра для оценки состояния колодок и их замена в случае износа. Производители колодок рекомендуют менять элементы каждые 5-7 тыс. км.

Дополнительно могут потребоваться следующие действия:

- Дозаправка системы. Ее проводят через бачок, который можно найти под капотом авто. Необходимость в дозаправке возникает, когда уровень жидкости падает ниже установленного. Для этого рекомендуется обратить внимание на уровень в бачке, где производитель предусмотрел маркер.

- Регулировка тормозов. Рекомендуют выполнять каждые 2-3 тыс. км. При этом водитель может ориентироваться на звук. Если во время торможения слышится скрип, необходимо провести регулировку.

Игнорирование диагностики и регулярного технического обслуживания техники повлечет за собой неприятные последствия. Среди распространенных проблем тормозной системы в этом случае выделяют разгерметизацию элементов, износ колодок и цилиндров.

Тормозная система ГАЗ 53 – это проработанная конструкция, обеспечивающая эффективное торможение автомобиля, а также предоставляющая возможность организации своевременного ремонта в случае поломки.

Ремонт тормозной системы

Полный цикл ремонта тормозной системы

Проточка тормозных дисков и барабанов

Принято считать, что расходный материал тормозных механизмов – колодки. Сервисные центры рекомендуют менять колодки по мере их износа, в зависимости от типа и интенсивности эксплуатации. А тормозные диски и барабаны могут прослужить гораздо дольше несмотря на то, что они тоже изнашиваются, ведь уже к моменту первой замены колодок вдоль наружной кромки диска образуется бурт – результат выработки металла фрикционными накладками. Наличие бурта нежелательно по двум причинам: во-первых, он препятствует правильной работе новых колодок, ведь они рассчитаны на плоскую форму диска. Бурт отжимает колодки от дисков, и первые тысячи километров тормозам придется работать вполсилы. Во-вторых, острые кромки увеличивают износ новых колодок.

Помимо износа, тормозные диски могут быть повреждены в результате температурной деформации диска, которую водитель будет ощущать по вибрациям на педали тормоза. Диск могут повредить некачественные колодки (кольцевые царапины), вышедший из строя суппорт или несвоевременная замена колодок. Утративший форму диск резко снижает эффективность торможения и может стать причиной аварии.

Чтобы восстановить геометрию и форму дисков и барабанов необходима их проточка на стенде, если износ не достиг критических величин. По окончанию операции, изношенные тормозные диски и барабаны ничем не уступают новым по работоспособности!

Преимущества проточки дисков и барабанов:

Диагностика тормозной системы

Исправность тормозной системы – один из самых важных факторов, определяющих безопасность водителя и его пассажиров на дорогах. Диагностирование тормозных систем является обязательным элементом планового технического обслуживания автомобилей. Проверять тормозную систему необходимо после каждых 50 000 км. пробега (не реже, чем 1 раз в 2 года). Нельзя относиться несерьезно даже к самым небольшим неисправностям тормозной системы.

Признаки неисправности тормозной системы:

- Увеличение длины тормозного пути

- Посторонний стук, пульсация, скрип тормозов

- Утечка тормозной жидкости

- Проваливание, заедание или излишне свободный ход педали тормоза

- Увод автомобиля в сторону, стремление к заносу при торможении

- Нагревание тормозных барабанов

- Неравномерный износ тормозных колодок

- Автомобиль тянет в сторону при нажатии на педаль тормоза

- Наличие трещин или разрывов на тормозных шлангах

При первых же вышеописанных синдромах неисправности необходимо принять срочные меры по их устранению. Только с помощью стендовой диагностики тормозной системы можно наиболее точно определить распределение тормозных усилий между колесами, что позволит проверить результаты ремонта тормозной системы.

- Проверку на тормозном стенде

- Осмотр тормозных барабанов

- Проверку состояния износа передних и задних тормозных колодок

- Проверку рабочего / свободного ходов педалей тормозной системы

- Проверку работы клапана вакуумного усилителя тормозов

- Проверку тормозных шлангов и дисков

Мы проводим полноценную компьютерную диагностику тормозной системы. На профессиональной диагностической линии FERRUM, которая рекомендована ГИБДД России. При работе наши специалисты пользуются только профессиональным оборудованием. Стенд позволяет диагностировать эффективность работы тормозов в том числе на полноприводных авто, а также на автомобилях с шипованными колесами.

Тормозной стенд позволяет:

- Измерить величину усилий на органах управления рабочей и стояночной тормозных систем

- Определить величину затрачиваемых усилий на прокручивание незаторможенного колеса

- Измерить овальность и конусность тормозных барабанов

- Высчитать настоящие и предельные тормозные силы на колесах

- Измерить неравномерность тормозных сил

Результаты диагностики тормозной системы автомобиля, проведенной на таком стенде, отображаются в виде графиков и различных числовых показателей, что позволяет с максимальной точностью определить причину поломки, а это, в свою очередь, значительно упростит ремонт тормозной системы и сэкономит ваше время.

Каждый автовладелец обязан знать, что легче предупредить возникновение проблем в эксплуатации системы торможения, чем потом полностью ее ремонтировать. Для этого необходимо, минимум раз в полгода, заезжать на СТО для профилактического осмотра. Нужно обратить внимание, что многие производителя автотранспортных средств, рекомендуют производить замену некоторых элементов тормозной системы, например, тормозного цилиндра или колодок, после прохождения автомобилем определенного пробега.

Опытные мастера нашего сервиса знают все нюансы в работе по замене тормозных колодок. К примеру, они смогут порекомендовать менять сразу все колодки, чтобы уровень их износа был равномерным.

Цена на услуги по ремонту и диагностике тормозной системы, в частности суппорта, зависит от ряда факторов. Во-первых, это степень изношенности составляющих. Во-вторых, стоимость запчастей. А менеджеры нашего СТО помогут подобрать недорогие и высококачественные запасные части.

Читайте также: