Трубка обратки маз 5440

Обновлено: 04.07.2024

Доброго всем времени суток, коллеги

История такая, что можно книгу писать

Маз 5440 пригнали со словами *выкидывает тосол*.

Говорит водитель: мучаемся который месяц; и форсунки делали (в одном месте); и насос ВД в Ярославль возили; и диагностику делали (в маз сервисе); вроде все в порядке, но. почему-то появились подозрения на выкидывание тосола.

1. привязываю манометр-запускаю: не то что газы, вообще никакого давления (система не герметична), но это ладно.

2. холодный двигатель: запускаю - на ХХ работает худо-бедно устойчиво, можно сказать нормально, но сначала из трубы немного дыма идет ближе к сизому. почти сразу проходит. Даешь оборотов: набирает вяло, но набирает плюясь и чертыхаясь в трубу, как будто угол опережения толи уходит весь, толи в каждом цилиндре по отдельности в позднее. при этом дым от сизово до серого. Но при выходе почти на максимум почти успокаивается, обороты держит, вроде и дым почти проходит.

Вот. Машину вручили со словами: надо снимать голову, искать трещину.

Я в недоумении. Диагностики толком не сделать, кругом одни лабухи.

Основной вопрос от меня ( в виду отсутствия обширного опыта ) - может ли тосол так мешать работе двигателя, если он правда как то попадет в цилиндр. Потому как на пар вроде не очень похоже.

Спасибо всем, кто откликнется

Для начала надо сделать грамотную диагностику.Потом посмотрите не попадает ли тосол в саляру.Если из бачка мотор не рыгает,то смотрим внешние течи,больное место там где идёт нижний патрубок радиатора в помпу,там резиновые кольца и они постоянно ссут.Резинки и прокладки лучше ставить от рено они 100% подходят,дороже,но качественней.В том году мучился с одним таким,но машина не троила,работала нормально.Поищите,где то тут ниже есть моя тема.

Спасибо за ответ

Систему пока не опрессовывал, но сделаю. Вообще больше на пробку грешу. Патрубки сухие вроде. спрашивал водителя - говорит особо не текло доливал чуть-чуть не часто.

Диагноста нормального в нашей деревне (Вологда) не найти, всё какие-то дебилы, больше ртом диагностируют, да денег просят.

Антифриз в соляре полагаю по обратке пойдет ( стаканы?) , как обнаружить? Если в неё дунуть?

Да, водитель говорил, что были проблемы с некачественными фильтрами, всё заменили и говорит всё промыли, даже бак (не знаю правда ли).

Если двигатель у Вас на тосоле, то возле выхлопа пострять, будете чувствовать у себя на языке сладковато приторный привкус.

А что говорит компьютер? Какое давление в низком контуре? Каково количество обратки с форсунок и присутствие примеси? Что дает опрессовка системы охлаждения? Проведите элементарные тесты.

Основной вопрос от меня ( в виду отсутствия обширного опыта ) - может ли тосол так мешать работе двигателя, если он правда как то попадет в цилиндр. Потому как на пар вроде не очень похоже.

Спасибо всем, кто откликнулся

Сегодня получил следующее: задолбался бороться с пробками, но вроде победил. система на мой взгляд герметична, то есть при создании давления 0,9 атм. 30 мин. держит точно. Запуск: если не считать дохлых акб, которые приходится постоянно заряжать, то запускается нормально, считаю, как положено ( не туго, не упираясь). Далее-диагностики пока нет.

Параметры: замерял на входе тнвд-на холостых оборотах 5 атм. держит точно, когда газуешь, поднимается до 6. Обратка: мерял на выходе из головы-за время 10 мин. набирается примерно грамм 400-500, на мой взгляд топливо чистое, без видимых примесей. Мотор грел градусов до 75. Давление в СО за этот период поднялось только до 0,3 атм.(может 0,35). Никаких газов не наблюдается, ничего не выкидывает. Единственное, что уточнил, это то, что если обороты прибавлять плавно (медленно), то мотор реагирует нормально, то есть набирает, не дымит, не троит. Если нажимать педаль плавно, но побыстрее, после 1200 примерно начинает ругаться, плеваться, вообщем троить и дымить (ближе к несгоревшему топливу). Если резко нажать на педаль, реагирует совсем отвратительно.

Если стоять у выхлопа (труба к верху), тосола не ощущается, больше похоже на обычный ушатаный 238. Вообщем воняет скорее солярой недогоревшей.

Думаю, может еще клапана посмотреть да компрессию померять. Нехватает опыта. Работаю в основном с российскими ЯМЗ, с иномарками пока только по мелочам.

Клапана можно посмотреть, чтоб не были зажаты. Главное не надо уменьшать тепловой зазор, если даже он будет большим. Если действительно выбрасывало тосол, возможно двигатель перегревался, и на клапанах могли образоваться отложения нагара, что не дают сесть клапану в седло, и зазор может быть увеличенным. Он даже может осыпаться неравномерно, так что замер компрессии не даст объективной картины. Надо найти причины выброса тосола.

1. Проверить циркуляцию ОЖ. Внешне проверить, чтоб шланги не были пережаты, не было бы герметика в ОЖ. Любым удобным способом, отсоединив например малый шланг, убедиться в нормальном напоре при работающем двигателе и резком повышении оборотов. Пока двигатель холодный. Тосол собирать в емкость или расш.бачок.

2. Греем выше, проверить радиатор, как прогревается. При резком повышении оборотов, руками, на ощуп, за верхний и нижний шланги, проверить, нет ли существенной разницы в давлении и не забит ли радиатор изнутри. С наружи вероятно смотрели?

3. А полностью ли заполнена система?

На этом автомобиле без компьютерной диагностики делать нечего. Посмотрите ошибки хотя бы по блинк-кодам(моргание лампочек на щитке приборов).

Клапана и компрессия мимо,у вас проблема либо в топливной,либо в электронике. Посмотрите массы на моторе,контакты и т.д. по электрической части.Если нужно,у меня есть руководство по ремонту этого мутанта,адрес почты жду в личке.

Еще раз спасибо всем

Буду сказать по-порядку: по поводу лампочек и ошибок-сам автомобиль ничего не видит (ни на что не ругается, ни чем ни подмигивает), его все устраивает. По поводу диагностики предлагал, но сказали, что поедут куда-то, так что я только систему охлаждения добить попытаюсь. Сам думаю, что все-таки что-то или с форсунками(хотя говорят, что делали) или же с управлением ими (т.е. мозги или датчики). К тому же сегодня опять проверял СО и надо сказать, что прогретый двигатель ведет себя гораздо лучше. После запуска, правда дымит с минуту солярным дымом.

Спасибо *wal*, руководство есть, ярославское.

Компрессию, говорят диагносты смотрели (уж не знаю как это можно сделать компутером, но. )

Сегодня попробовал еще раз проверить СО на предмет попадания газов, и уже более жёстко. Вообщем надул опять в систему давления 1 атм. Стояло где-то часа два, потом опять пришлось подтягивать и менять некоторые хомуты.

Далее: стравил давление. Запустил, стал греть. Сначало как прошлый раз давление росло вяло. Решил уж проверять дык проверять. Вообщем когда двигатель поднагрелся и стал немного лучше реагировать на газ, стал гонять его на максимальных оборотах (2400 по тахометру). Правда не постоянно, а периодами - приходилось бегать смотреть что происходит и давление.

Получилось следующее: мотор хорошо греется до градусов 95. Сначала давление поднялось почти до 0,8 атм., поднялось плавно, затем после срабатывания вентилятора упало до 0,6. Вентилятор включался еще раз, но больше 0,7 атм. давление не поднималось. Температура гуляет где-то от 85 до 95 (по прибору). Мотор работал чуть больше часа. в режиме: 1-3 мин на х.х., затем 1-3 мин на макс.

Итого: есть несколько конкретных вопросов 1. Какое давление в С.О (грузового дизеля) должно быть правильным. 2. С завода на расш.бачке стоят две пробки: 0,05 мпа на заливной горловине, и 0,1 мпа сбоку (как я понимаю компенсационный бачок с аварийным отверстием). У меня обе пробки плохие. Что поставить. на 0,05 мпа в продаже вроде нет. 3. Есть ли все-таки вероятность попадания газов в систему ( по-моему, вроде нет).То есть, я думаю, что если бы они были, то давление бы росло, так как заткнуто все на период проверки наглухо.

Да, забыл. Система заполнена полностью. Цыркуляцию не успел посмотреть. Снаружи радиатор чистый. Герметиков двигатель не видал никогда. Шланги все в порядке. Радиатор прогревается нормально. Термостат вроде работает адекватно.

Прошу прощения за сочинение Спасибо За помощь.

Зачем так долго мучаешься. Надо просто один раз и аккуратно.

1.С утра , пока двигатель холодный, проверить прокладку ГБЦ: на холодном двигателе в бачке создаем некоторое давление, например 0,4. Помошника заставляешь запустить двигатель, сам держи манометр и смотри за показаниями. Если в момент запуска давление увеличится еще на 0,05. сразу глуши двигатель. Если показания вновь не упали к начальному, а остались увеличенными - прокладку ГБЦ выбраковываем.

2. При любом результате п.1. термостат на выброс, раз был быброс тосола, был перегрев. Для уточнения скачиваешь инструкцию по эксплуатации ( в интернете свободно) зеленая шкала на указателе 80-100 С. Написано может подниматься под нагрузкой температура до 95 С кратковременно. На хх это не та нагрузка.должно быть 80-90 С Ну и посмотришь , пощупаешь заодно крыльчатку водяного насоса.

Всё!

Да, в инструкции пробка 0,5 ат, пусть ищут. Выброс мог быть под нагрузкой даже из-за неё, а термостат в таких случаях расходная деталь, можешь так и объяснить.

Продажа трубки топливной на МАЗ 5440. Б/у, контрактные и новые запчасти с подбором по модели автомобиля. Топливная система Maz 5440 с авторазборов и магазинов.

Предложения о продаже трубки топливной на МАЗ 5440 с авторазборов и автомагазинов: 11 объявлений с фото и ценой, в наличии и под заказ.

Покупка трубки топливной на Maz 5440 с авторазборки позволяет приобрести 100% оригинальную запчасть по приемлемой цене.

Тормозная система МАЗ (ТС) служит для обеспечения безопасности при движении грузового автомобиля и фиксации его на стоянке. Конструктивно она выполнена в виде четырех независимых систем: рабочей, стояночной, запасной и вспомогательной. В нормальном режиме движения используют рабочую ТС, однако в случае выхода ее из строя или применения экстренного торможения в работу включают все тормоза.

Устройство

Схема тормозной системы выполнена по принципу независимого воздействия на приводные механизмы колес передней и задних осей. Пневматическая ТС, применяемая на автомобилях МАЗ, состоит из следующих элементов:

- компрессор;

- резервуары сжатого воздуха (ресиверы);

- пневмопроводы и приборы управления;

- тормозные механизмы.

На автомобиле может устанавливаться одно- или двухцилиндровый компрессор. Последний применяется на тягачах (автопоездах).

Сжатый воздух подается по пневмопроводу в ресиверы. В ТС в зависимости от модели может использоваться 3 или 4 воздушных баллона различной емкости. Каждая пара колес (ось) имеет свой ресивер: передняя и средняя — по 40 л каждый, задняя — 20 л. Отдельным 20-литровым баллоном оборудована стояночная система.

Устройством тормозной системы МАЗ предусмотрена установка тормозов барабанного типа.

Здесь торможение происходит за счет трения, возникающего вследствие прилегания колодок, расположенных на неподвижном суппорте к внутренней поверхности подвижного (вращающегося) барабана. Выполнен он из чугунной отливки диаметром 420 мм и шириной рабочей поверхности 160 мм.

Тормозные колодки изготовлены из стали. Сверху установлены фрикционные накладки из материала не содержащего асбест. Зазор между колодками и поверхностью барабана регулируется рычагом со встроенным автоматическим регулятором. Тормоза передних колес приводятся в действие посредством диафрагменных тормозных камер (ТК). На задних осях усилие на колодки передается пружинными энергоаккумуляторами.

Управляющий воздух подводится на исполнительные механизмы тормозным краном через четырехконтурный клапан. Это приводит в действие тормоза на всех колесах одновременно. При наличии прицепа, для предотвращения его наезда на тягач, установлен клапан управления тормозами прицепа, который позволяет срабатывать тормозам несколько быстрее, чем на тягаче.

Тормоза МАЗ —схема, тормоз стояночный, ручной — ТД Спецмаш

— рабочая; — вспомогательная; — запасная; — стояночная.

На примере последней расскажем о том, что нужно делать, чтобы не допустить проблем в системе, и предупредить поломки…

Особого ухода ручной тормоз МАЗ и его привод не требуют, но о некоторых правилах следует помнить:

• обязательно периодически нужно осматривать тросы привода и шарнирные соединения на предмет появления признаков износа, и в случае их появления незамедлительно проводить замену; • не допускайте ослабления креплений и загрязнения соединений; • при смазывании строго придерживайтесь карты смазки, рекомендованной производителем, но не забывайте вносить в нее коррективы при отклонениях в условиях эксплуатации; • перед каждым выездом дополнительно убедитесь в том, что стояночный тормоз МАЗ функционирует без сбоев и способен удержать автомобиль в предусмотренных пределах.

Схема тормоза МАЗ

Неисправности

При эксплуатации ТС автомобиля могут возникнуть следующие поломки:

- низкая эффективность торможения;

- неравномерное торможение колес правой и левой стороны;

- заедание рабочих или стояночных тормозов (клинит тормоза);

- увеличенный ход ручки стояночного тормоза.

Увеличение тормозного пути может произойти из-за большого зазора между колодками и тормозным барабаном (ТБ), вследствие износа колодок или недостаточного выхода штока при низком давлении в пневмосистеме. Если такая неисправность появилась после ремонта, связанного с заменой колодок, то существует большая вероятность замасливания фрикционного материала либо внутренней поверхности ТБ.

В большинстве случаев занос автомобиля во время торможения возникает из-за большой разницы в ходах штоков ТК, установленных на одной оси либо заклинки вала во втулках разжимного кулака в блоке тормозных колодок.

Медленное оттормаживание чаще всего происходит по причине поломки или заклинки возвратной пружины в тормозном цилиндре. Причиной такого дефекта может быть и неправильная регулировка тормозной педали. Поэтому рычаг тормозного крана не доходит до упора. Вследствие поломки стягивающих пружин тормозных колодок возможно возникновение самопроизвольного торможения, а при движении будет слышен характерный стук в колесе.

При движении грузовика с прицепом может возникнуть запаздывание торможения последнего. Это связано с неправильной установкой регулировочного кольца в тормозном кране. Такая же поломка характерна для заклинки поршня в воздухораспределителе прицепа.

Необходимо помнить, что поломка в рулевом управлении приведет только к потере управления машиной, а отказ ТС — к невозможности ее остановки, что неминуемо окончится аварией.

Принцип действия тормозной пневмосистемы

В основу заложен принцип использования энергии сжатого воздуха, нагнетаемый процессором и сохраняемый в емкостях. Если описывать просто, то воздух из емкостей передается в компрессор.

Зажимая педаль тормоза, сила передается на кран, создающий давление в тормозных камерах, задействующиеся рычагом тормозного устройства. Когда водитель отпускает педаль, рычаг слабеет, и процесс останавливается.

Современные тягачи оборудованы системой Wabco, Knorr-Bremse, Haldex. Wabco зарекомендовала себя надежной и эффективной системой благодаря АБС. Двухосные полуприцепы снабжены антиблокировкой 2S/2M, трехосные – 4S/3M. Независимо от модели и предназначения, энергоаккумулятор полуприцепа установлен в каждом. Компания Wabco выпускает диагностические приборы и программное обеспечение, которые позволяют обнаружить дефекты и произвести тестирование.

Как снять тормозной барабан

Во время эксплуатации автомобиля изнашиваются как накладки тормозных колодок, так и внутренняя поверхность барабана. В результате этого теряется эффективность торможения. В этом случае необходимо демонтировать барабан и заменить колодки. Работа по демонтажу несложная, но потребует приложения некоторых физических усилий, т.к. детали имеют большой вес.

Для снятия тормозного барабана необходимо произвести следующее:

- установить машину на ровной поверхности и зафиксировать от возможного перемещения;

- поддомкратить колесо;

- отвернуть гайки и снять его;

- вкрутить 3 болта М10 в отверстия на крышке барабана и отжать его;

- снять деталь со ступицы.

Необходимо помнить, что ТБ изготовлен из чугуна, поэтому применять для снятия молоток нужно с большой осторожностью.

Замена накладок

Тормозные колодки состоят из двух частей: металлического тела и фрикционной накладки. Раньше, лет 40 назад, накладки изготавливались из асбестосодержащего материала, который с помощью заклепок устанавливался на металлическую часть. Моторесурс таких деталей был мал и составлял 40-50 тыс. км. Сегодня применяются новые фрикционные материалы, которые могут пройти без замены 180-200 тыс. км. Поэтому замену тормозных накладок проводить нет смысла, а колодки меняются комплектом.

После снятия барабана для демонтажа элементов необходимо выполнить следующие действия:

- снять пружину, стягивающую колодки;

- демонтировать чашки с пружинами, прижимающие детали к защитному кожуху;

- снять колодки с посадочных мест.

Если принято решение заменить только фрикционные накладки, то к перечисленным действиям необходимо выполнить дополнительно:

- демонтаж остатков фрикционного материала;

- зачистку поверхности детали;

- установку новых накладок;

- обработку на токарном станке до необходимого размера.

Устанавливаемый материал должен иметь толщину не менее 7 мм, при запасе накладки до головки заклепки 3.5 мм. Зазор между фрикционным материалом и телом колодки допускается не более 0,1 мм. Выполнить такие работы можно без специальных приспособлений на слесарных тисках с соблюдением требуемых размеров и допусков.

Регулировка

В исправных и отрегулированных тормозах зазор между накладкой и внутренней поверхностью барабана не должен превышать 0,4 мм. Это соответствует перемещению штока ТК на 25-40 мм. Если же это значение увеличится до 45 мм и более, то необходима регулировка тормозов. Большинство водителей предпочитают эту работу делать своими руками.

Работы по регулировке предполагают последовательное выполнение следующих действий:

- постановку оси на домкрат;

- освобождение червячного винта регулировочного рычага от стопорной пластины;

- поворот его до начала торможения вращающегося колеса;

- вращение червяка в обратную сторону на 1/3 оборота, что будет соответствовать ходу штока 25-40 мм.

- возврат стопора в исходное положение.

Необходимо помнить, что разность хода штока ТК на одной оси не должна быть более 8 мм. Исправные тормозные системы обеспечат безопасное движение и стоянку автомобиля.

Защитные клапаны

При необходимости выполните замену. В двойном клапане может нарушиться герметичность уплотнителя поршня или обратного клапан. Также могут ослабнуть болты крепления. Необходимо внимательно осмотреть все указанные элементы, очистить от загрязнения, подтянуть болты и при необходимости произвести замену колец или всего клапана.

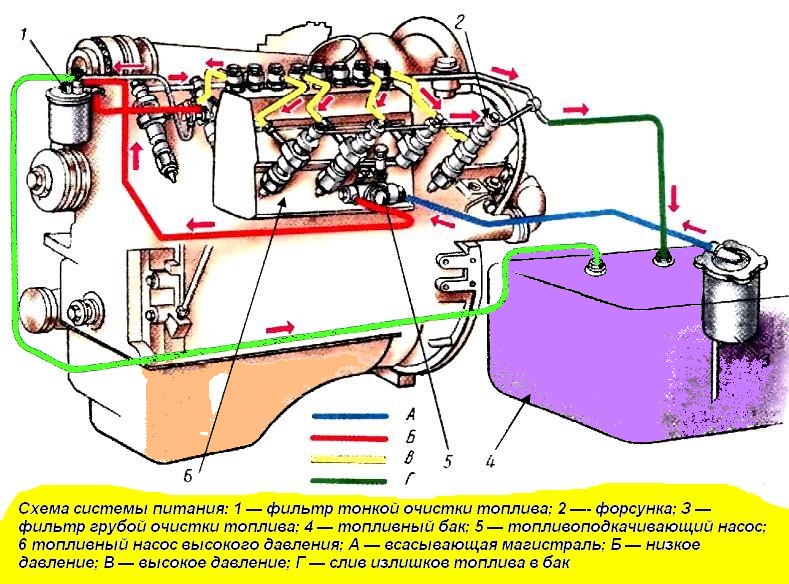

Топливо из топливного бака 4 засасывается топливоподкачивающим насосом 5 через фильтр 3 грубой очистки топлива.

Из насоса топливо поступает в фильтр 1 тонкой очистки, в котором оно окончательно очищается от мельчайших загрязнений и затем поступает в насос 6 высокого давления.

Из насоса дозированные порции топлива подаются по топливопроводам высокого давления в форсунки для впрыска в цилиндры.

Топливоподкачивающий насос подает к насосу высокого давления топлива больше, чем это необходимо для работы двигателя.

Излишки топлива отводятся через перепускной клапан топливного насоса обратно в топливный бак.

Перепускной клапан, отрегулированный на давление топлива 0,5 —1,0 кгс/см 2 , создает постоянное давление топлива в каналах насоса, что обеспечивает хорошие условия заполнения над плунжерного пространства топливом независимо от частоты вращения коленчатого вала двигателя.

Кроме того, циркуляция через перепускной клапан способствует удалению из топлива пузырьков воздуха, которые при попадании в подплунжерное пространство насоса могут отрицательно повлиять на величину подачи топлива.

Удалению пузырьков воздуха из топлива способствует также непрерывная циркуляция топлива через жиклер фильтра гонкой очистки и по топливопроводу в бак.

Топливо, просачивающееся в полость пружины форсунки через зазор между иглой и распылителем, отводится в топливный бак.

Возможные неисправности системы питания и способы их устранения

К основным неисправностям системы питания относятся:

- нарушение герметичности топливопроводов и их соединений;

- недостаточная подача топлива к ТНВД;

- нарушение нормальной работы ТНВД и форсунок.

Нарушение герметичности топливопроводов и их соединений

Частой причиной затрудненного пуска двигателя, его неустойчивой работы, падения мощности является попадание воздуха в топливную систему.

Особенно сильно влияют на работу двигателя неплотности во всасывающей части системы питания: топливный бак — топливоподкачивающий насос.

Малейшая неплотность в соединениях на этом участке влечет за собой попадание воздуха в систему питания, что сокращает подачу топлива в камеру сгорания и ведет к нарушению нормальной работы двигателя.

Если пуск двигателя затруднен, то для удаления воздуха из системы питания нужно отвернуть рукоятку ручного подкачивающего насоса и, перемещая ее вверх-вниз, прокачать систему в течение 2—3 мин. После прокачки рукоятку насоса завертывают до упора.

Если и после прокачки системы пуск двигателя продолжает оставаться затрудненным и двигатель не развивает мощности, то протирают ветошью топливопроводы, места соединений, подкачивающий насос, крышку фильтра грубой очистки, фильтр тонкой очистки и определяют место подсоса воздуха.

Герметичность топливных магистралей низкого давления от топливоподкачивающего насоса до насоса высокого давления можно проверить ручным насосом, для этого сливной топливопровод отсоединяют от бака и заглушают пробкой, затем делают несколько качков ручным насосом.

В местах, где система окажется негерметичной, будет вытекать эмульсия или топливо.

Неплотности в соединениях устраняют подтяжкой резьбовых соединений, заменой соответствующих уплотнительных прокладок или топливопроводов.

Если место подсоса воздуха обнаружить не удается, рекомендуется снять корпус фильтра грубой очистки топлива из топливного бака и проверить его на герметичность.

После устранения подсоса нужно удалить воздух из системы питания, для этого ослабляют пробки для выпуска воздуха из корпуса топливного насоса высокого давления и прокачивают систему ручным насосом до тех пор, пока не будет вытекать топливо без пузырьков воздуха. Затем пробки завертывают.

Недостаточная подача топлива к ТНВД. Нарушение нормальной циркуляции топлива в системе выражается в падении мощности двигателя, неравномерной и неустойчивой его работе, затрудненном пуске, в остановках двигателя во время работы при малой частоте вращения коленчатого вала.

Недостаточная подача топлива к ТНВД может быть вызвана:

- подсосом воздуха в систему питания;

- неисправностью топливоподкачивающего насоса;

- подтеканием топлива в местах соединения топливопроводов высокого давления;

- засорением фильтрующего элемента топливных фильтров грубой или тонкой очистки, а также топливопроводов;

- замерзанием воды зимой в топливопроводах или фильтре тонкой очистки;

- загустеванием топлива, если сорт топлива не соответствует сезону и автомобиль хранится на открытой площадке.

Прежде чем искать неисправность, следует убедиться в наличии топлива в топливных баках и отсутствии его подтекания в местах соединения топливопроводов высокого давления.

Затем нужно проверить систему на отсутствие подсоса воздуха и в случае необходимости устранить неисправность. Если подача топлива не прекращена при прокачке ручным насосом, то вероятнее всего неисправен подкачивающий насос.

Наиболее частыми причинами ненормальной работы подкачивающего насоса являются: попадание грязи между седлами и клапанами, поломка пружин или зависание поршня.

Интенсивность циркуляции топлива в системе можно проверить с помощью контрольного манометра, подсоединенного к отверстию под пробку на корпусе ТНВД для выпуска воздуха, давление воздуха в магистрали должно быть в пределах 0,5 — 1 кгс/см 2 , при частоте вращения коленчатого вала 2100 мин.

Давление ниже 0,5 кгс/см 2 может быть вызвано засорением фильтрующих элементов фильтров грубой или тонкой очистки топлива или засорением топливопроводов.

Фильтрующие элементы в этом случае заменяют новыми, а топливопроводы продувают сжатым воздухом.

Если и после замены фильтрующих элементов фильтров тонкой и грубой очистки и проверки топливоподкачивающего насоса давление в системе остается ниже нормального, то проверяют состояние перепускного клапана топливного насоса высокого давления.

Неисправная работа перепускного клапана может быть вызвана попаданием грязи между седлом и клапаном, а также поломкой или ослаблением пружины клапана.

Нарушение нормальной работы ТНВД и форсунок

Если двигатель не развивает мощности, дымит, работает на малых оборотах неравномерно, то это чаще всего указывает на плохую работу форсунок (при отсутствии подсоса воздуха).

Основной причиной неправильной работы форсунок является ухудшение качества распыла топлива. Это явление происходит из-за нарушения регулировки давления начала подъема иглы, попадания в распылитель различных механических примесей, закоксовывания, засорения или износа отверстий в корпусе распылителя, а также неправильной сборки или установки форсунок на двигатель.

Неисправную форсунку можно обнаружить непосредственно на работающем двигателе, для этого ослабляют затяжку накидной гайки у штуцера проверяемой форсунки так, чтобы в нее не поступало топливо.

Выключая форсунку из работы, наблюдают за качеством отработавших газов и частотой вращения коленчатого вала двигателя.

При выключении исправной форсунки частота вращения коленчатого вала двигателя будет снижаться, а дымность выпускных газов при этом меняться не будет.

К проверке ТНВД в случае необходимости рекомендуется приступать лишь после проверки форсунок, обязательно убедившись в их исправности.

В процессе эксплуатации нормальная работа насоса может быть нарушена вследствие механического износа плунжерных пар и нагнетательных клапанов, поломки пружин толкателей, износа перепускного клапана или его гнезда, из-за срыва резьбы штуцеров в месте соединения топливопроводов высокого давления и нарушения регулировок насоса.

В результате износа плунжерных пар подача топлива насосными секциями за цикл снижается, что приводит к снижению мощности и экономичности двигателя.

Износ нагнетательных клапанов по запорному конусу и разгрузочному пояску изменяет начало и характер впрыска, а также ухудшает отсечку подачи топлива иглой форсунки. Это приводит к подтеканию топлива через распылитель и закоксовыванию распыливающих отверстий форсунки.

Износ перепускного клапана вызывает снижение давления топлива в полости насоса и приводит к ухудшению заполнения надплунжерного пространства.

В условиях ремонтно-механических мастерских ремонт топливной аппаратуры в большинстве случаев сводится к замене негодных деталей, контролю и регулировке топливной аппаратуры.

Ремонт должен выполняться в отделениях или цехах топливной аппаратуры, оснащенных необходимыми приспособлениями, инструментом, контрольно-регулировочными стендами и приборами.

Разбирать ТНВД, топливоподкачивающий насос и муфту опережения впрыска рекомендуется только после обследования технического состояния и в объеме, необходимом для устранения выявленных недостатков, так как неоправданная разборка нарушает взаимную приработку деталей друг к другу, ведет к снижению ресурса работы узла в целом.

Во всех случаях при снятии топливной аппаратуры с двигателя после отсоединения топливопроводов штуцеры топливного и подкачивающего насоса, форсунок, фильтров и отверстия трубопроводов должны быть защищены от попадания грязи пробками, колпачками, заглушками или чистой изоляционной лентой.

Перед разборкой агрегаты и узлы топливной аппаратуры тщательно очищают и промывают в чистом керосине. При этом необходимо исключить возможность попадания загрязненного топлива во внутренние полости топливной аппаратуры.

В процессе сборки и разборки детали и узлы топливной аппаратуры нужно тщательно вымыть и уложить в чистую тару с обеспечением их сохранности от повреждений и коррозии.

При сборке всех узлов топливной аппаратуры необходимо помнить, что плунжерные и клапанные пары, распылители форсунок, а также втулка со штоком подкачивающего насоса являются прецизионными парами и раз- укомплектованию не подлежат. Замена их возможна только в комплекте.

Читайте также: