Трамблер ga15de 6 2 схема

Обновлено: 02.07.2024

Данный текст удалю лично, когда 70% темы будет добавлено.

Предварительное условие

Прежде чем проверять/снимать трамблер, необходимо удостовериться, что на него приходит питание. Для чего отсоединяем 2-х контактный разъем от распределителя и измеряем напряжение между выводом "+" и массой. Ключ зажигания при этом поворачивается в положения "ON" и "START":

На фото выше показано, куда на трамблер приходит "+" (черный провод с оранжевой полосой).

Чтоб не ломать голову после разбора трамблера - что куда обратно прикручивать, вот схема:

Крышка держится на трёх винтах (х8) (фото выше), между крышкой и корпусом трамблера установлена резиновая прокладка:

Осматриваем снятую крышку. С наружной стороны в колодцах подключения высоковольтных проводов не должно быть ржавчины и нагара (последствия плохого контакта и негерметичности):

С внутренней стороны смотрим на контактные угольки. Они должны свободно утапливаться/возвращаться от легкого нажатия пальцем. Если уголек стёрся, "завис" в нажатом состоянии, лопнула или окислилась его пружинка, то искры не будет! Как выход из ситуации можно использовать ВАЗовские угольки (цена 5р.):

Также необходимо замерить сопротивление резистора между угольками, этот резистор впаян в крышку. Оно должно быть в пределах 14-16 КОм:

Поэтому при выборе крышки из "дубликатов" - обращайте внимание на спецификацию, а конкретно на сопротивление резистора! Вот, например, для крышки Bremi 6420 - 15000 Ом:

Из практики: авто заводилась и на "холодную" и на "горячую", но явно "троила" пытаясь заглохнуть. При утапливании педали газа тряска не прекращалась. Причина - крышка трамблера, а конкретно - резистор, мультиметр не показал ни какого сопротивления (обрыв), хотя крышка была практически новой "Made in italy"

Также внутри крышки обращаем внимание на контакты высоковольтных проводов. В процессе эксплуатации они постепенно "выгорают", становясь всё тоньше и тоньше, а также покрываются твердым нагаром, который необходимо аккуратно счищать:

Смотрим на выработку центрального контакта и внешнего, по необходимости используем надфиль или наждачную бумагу. Оригинальный бегунок имеет специальный "напыл" на внешнем контакте, что отличает его от некоторых дубликатов:

Неудовлетворительное состояние бегунка также сказывается на ниличие искры. Если вы любите мыть двигатель, или по стечению обстоятельств под крышкой трамблера образовался конденсат, то ваш бегунок может выглядеть так (фото с форума):

Снимаем комутатор, открутив предварительно два винта крепления комутатора к корпусу и три винта проводки:

Винты проводки обычно тяжело откручиваются, поэтому очень крепко держите корпус комутатора при откручивании, чтобы он не "располовинился" (см. ремонт комутатора ). Если крестовой отверткой винт не открутить и все его грани "сорваны", то я откручиваю его плоскогубцами.

Для "условной" проверки комутатора измеряется сопротивление м/у "контрольными" точками. Данные цифры были сняты с нескольких рабочих комутаторов и отличались лишь "сотой долей"! Так что их "условно" можно считать "нормой". Сопротивление выводов комутатора:

№2 и "корпус" = 1,19кОм

№2 и "коричневый" = 1,76кОм

№3 и "черный" = 0,99кОм

"коричневый" и "корпус" = 0,57кОм

Внимание! Дубликат комутатора от HUCO 13 8065 не подходит для наших трамблеров.

Эти данные с коммутатора HUCO предоставленные форумчанином "ВОВИК":

№2 и корпус = 20кОм

№2 и коричнев = Разрыв

№3 и черный = 1кОм

"коричневый" и "корпус" = 11.60кОм

А вот, что пишет Serega1984, цитата:"если коммутатор мертв то будет выдавать 14 ошибку, у меня такая . рень была, его видимо прошило, симптомы были такие - обороты скакали как бешенные, 15 минут езды и машина тупо глохла, минут 20 постоишь, заводится едет, катушки в трамблере при этом были целые проверяли сопротивления по букварю.

Заказал с exist, аналог коммутатор HUGO 2000 стоил, вообщем он не подходит, он не подает сигнал компу на открытие форсунок, искра есть а топливо не подается, вылечил заменой трамблера в сборе. "

Ошибка №14 - Более 4х раз подряд нет сигнала IG- от коммутатора к ЭБУ

Проводка

Отщелкиваем два разъема от держателя и откручиваем сам держатель проводки, после чего убираем проводку в сторону:

Провода от 6-pin разъёма останутся соединёнными с датчиками ДПР и ДПК. Лично я их отрезаю, а потом заново припаиваю, если меняю сальник и подшипник - мне так удобнее, ни чего не мешается. Если провода потрескались или "задубели", то их нужно поменять на новые соответствующего сечения и длины. Тойотовские разъёмы разбираются и собираются без проблем, так что можно сделать всё "красиво".

Отворачиваем один винтик и снимаем конденсатор:

Соответственно винтиком конденсатор крепится на "массу", а клеммой на "плюс" катушки зажигания.

Не имея специального прибора для проверки работоспособности конденсатора - проверяю его тем же мультиметром в режиме сопротивления МОм. Меняя полярность выводов конденсатора, можно видеть на мультиметре изменения цифр. Если конденсатор не рабочий - то мультиметр не показывает никаких цифр. Визуально нерабочий конденсатор может выглядеть как на фото справа, рабочий - слева:

В случае неисправности конденсатора (в дороге) можно взять точно такой же конденсатор из генератора. Он там установлен только в качестве помехоподавителя, поэтому до дома можно спокойно доехать и без конденсатора в генераторе . Либо воспользоваться ВАЗовским конденсатором.

Из практики: Был случай с форума у "Romka" - сгорал предохранитель AM2(30A), как оказалось причиной был нерабочий конденсатор (возможно из-за "которыша"). Мне в руки тоже попадался трамблер с "пробитым" конденсатором - из-за этого сразу же сгорал тот самый предохранитель AM2(30A)

Проверяем и снимаем датчик положения распредвала (ДПР)

Верхний ДПР выглядит так:

Параметры рабочего ДПР, согласно мануала, следующие:

на "холодную" 185-275 Ом,

на "горячую" 240-325 Ом.

Далее, с помощью плоского щупа замеряем зазор между ротором и сердечником обмотки ДПР:

Номинальный зазор 0,2-0,4мм. Если зазор оличается от номинального, то при помощи фиксирующих винтов устанавливаем требуемый зазор:

Одна из частых проблем выхода из строя ДПР является разрушение (от старости) или выпадение (от вибраций) защиты обмотки ДПР:

, что приводит к разматыванию и обрыву обмотки. Для профилактики рекомендую обработать защиту хорошим клеем либо замазать силиконовым герметиком, а последствия разрушения защиты обмотки датчика можно видеть здесь (фото с форума):

В случае труднодоступности донора з/ч, данный датчик при особом умении (навыке) можно перемотать. Exist отдельно датчик ДПР не поставляет.

Проверяем и снимаем датчик положения коленвала (ДПК)

Сдвоенный нижний ДПК выглядит так:

Сразу хочу обратить внимание, что снять его для замены, открутив 3 фиксирующих винта, не получится! Будет мешать ротор. Но об этом ниже, в заголовке "Ротор".

Мультиметром замеряем сопротивление обмотки ДПК между NE(+) и NE(-) :

Параметры рабочего ДПК, согласно мануала, следующие:

на "холодную" 370-550 Ом,

на "горячую" 475-650 Ом.

Далее, с помощью плоского щупа замеряем зазор между ротором и 2-мя сердечниками обмотки ДПК:

Номинальный зазор также 0,2-0,4мм. Если зазор оличается от номинального, то при помощи фиксирующих 3-х винтов устанавливаем требуемый зазор:

Здесь присутствует бОльшая вероятность разрушения /выпадения защиты обмоток и перегрев/замыкание обмоток из-за более близкого расположения к двигателю. Если у ДПК вышла из строя только одна катушка, то ее можно поменять, она полностью идентична катушке ДПР и вообще подходит от многих других тойотовских двигателей.

Как временной мерой (в дороге) можно воспользоваться советом "Zizo", касательно нижних датчиков - есть "хитрость". Цитата: ". там стоят два датчика, они соединены последовательно, одним из частых дефектов является обрыв в катушке. Диагностируется просто - прицепить иглу к щупу тестера, проколоть ей изоляцию провода между этими двумя датчиками и замерить сопротивление этой средней точки и выходами катушек. Если обрыв в одной из нижних катушек, то её можно просто исключить из цепи т.е. провод к ней подходящий от разъёма оторвать и прикрутить к середеине, т.е. проводу между катушек (на фото выше этот провод зеленого цвета). В результате датчик получается не двух- а одно-катушечный, но всё работает, проверял там конечно получается напряжение в два раза меньше оригинального, но этого хватает по карйней мере пережить время до покупки другого трамблёра. "

И верний ДПР и нижние два датчика ДПК по отдельности полностью взаимозаменяемые и идут на многие тойотовские движки! (список в " доноры ") Единственное отличие - их сердечник. Для ДПК он сдвоенный и в него вклеен магнит:

Подшипник

При заедании/подклинивании ротора во время вращения, появления "шума", при наличие люфта - подшипник следует заменить (Читаем в заголовке "Ротор").

Сам подшипник (D 10х30х9мм) выглядит так:

На валу он установлен коричневой стороной к сальнику. Для замены неисправного можно легко найти импортный (NSK 6200DU), а можно еще легче найти отечественный аналог (6200-2RS) за 35р, который ставлю я :

"Коричневая" сторона японского подшипника, вернее пластиковая защитная крышка - представляет собой так же сепаратор для шариков. Если подшипник не выявил никаких изъянов, то достаточно просто набить его свежей смазкой:

Сальник подшипника

Если по внутренней канавке трамблера виднеются подтеки масла или в самом трамблере появилось масло, значит необходимо менять сальник:

Сальник подшипника выглядит так (слева новый, справа б/у):

Размеры сальника - 10х20х7 (диаметр вала / диаметр посадочного места / высота)

Сальник устанавливается стороной с маркировкой (как на фото выше) к подшипнику.

Примечание: Родной сальник идет коричневого цвета, если сальник чёрного цвета, то 99%, что он был уже когда-то менян.

Из практики: Меняный сальник в моём трамблёре отходил ровно 3 года . в очередной раз открыв крышку трамблера обнаружил немного масла.

Крышку распределителя следует очищать снаружи и изнутри через равные интервалы времени, чтобы удалить остатки нагара, пыль или влагу. Также очистите бегунок распределителя. Для очистки используйте тряпку, смоченную в бензине; при этом одновременно проверяйте крышку на наличие трещин. Замените бегунок распределителя, если контакты сильно изношены.

Снятие и установка распределителя зажигания

Если распределитель снимается с двигателя, устанавливаться он должен в прежнее положение, чтобы сохранить регулировку зажигания. По этой причине пометьте все элементы и, не проворачивая валы двигателя, вставьте распределитель таким образом, чтобы захват был установлен в прежнем положении.

- Отключите от крышки распределителя зажигания кабели зажигания или снимите крышку с распределителя, отжав пружинные защелки.

- Отключите кабель сбоку распределителя и отключите трубопровод от вакуумного устройства, если он подключен.

- Проверните коленвал, чтобы поршень 1-го цилиндра находился в положении ВМТ такта сжатия (см. иллюстрацию для инжекторного двигателя или иллюстрацию для карбюраторного) и пометьте положение носика бегунка распределителя относительно внешней кромки корпуса распределителя, как показано на иллюстрации.

- Ослабьте болты распределителя и выньте распределитель из двигателя.

- Если коленвал не проворачивался или распределитель не ремонтировался, установите распределитель в прежнее положение. Если распределитель разбирался или устанавливается после переборки двигателя, необходимо проделать следующее:

- Установите поршень 1-го цилиндра в положение ВМТ такта сжатия, т. е. все клапаны должны быть закрыты (для этого снимите крышку головки цилиндров).

- Поверните бегунок распределителя таким образом, чтобы он встал напротив нанесенной на кромке корпуса метки, как видно из иллюстрации.

- Вставьте распределитель в этом положении и привинтите. Подключите все кабели и наденьте на распределитель вакуумный трубопровод.

- В заключение проверьте момент зажигания (Раздел Регулировка момента зажигания).

Ремонт распределителя зажигания

В настоящее время ремонт распределителей зажигания едва ли проводится, так что мы не будем описывать работы на инжекторных и карбюраторных двигателях с катализатором, где распределитель является частью электронной системы, в которую нельзя вмешиваться. Только распределитель двигателя без катализатора можно ремонтировать, если в торговой сети имеются запасные части. Распределитель имеет обычную конструкцию.

Если распределитель поврежден серьезно, он должен обязательно заменяться.

Эта работа требуется только на распределителе двигателя без катализатора. Для безупречной выработки искры в определенный момент, между четырьмя вершинами ротора датчика зажигания распределителя и неподвижным статором должен быть зазор в пределах от 0.3 до 0.5 мм. Для измерения снимите крышку распределителя и проверните коленвал, пока одна вершина ротора не будет стоять напротив статора, как видно из иллюстрации ниже. Вставьте в имеющийся зазор щуп, как показано на иллюстрации. Если требуется ослабьте оба болта (стрелки) и сдвиньте статор наружу, пока зазор не будет соответствовать требуемому значению. Затем снова затяните болты и измерьте зазор еще раз.

| Измерение зазора между ротором и статором датчика зажигания. |

Проверка вакуумной и центробежной регулировок

Эти работы также требуются только на автомобилях без катализатора. Вакуумную регулировку можно точно измерить только с помощью электронных приборов. Однако проверку работоспособности вакуумного устройства можно провести следующим образом, если имеется стробоскоп:

- Найдите засечку в ременном шкиве коленвала и пометьте краской. Для этого следует отвинтить привинченные пластины, чтобы добраться до ременного шкива.

- Подключите стробоскоп в соответствии с инструкцией к нему и запустите двигатель. Оставьте работать двигатель на холостом ходу.

- Увеличьте число оборотов двигателя, направляя луч лампы стробоскопа на ременный шкив коленвала. Засечка при этом начинает смещаться, что сначала вызвано работой механизма центробежного регулятора.

- Попросите ассистента отключить шланг от распределителя зажигания и при этом наблюдать за меткой на ременном шкиве. Если шланг отключить и снова подключить, метка на ременном шкиве в луче стробоскопа должна двигаться туда-сюда.

- Если это так и движение происходит без рывков, можно предположить, что вакуумная регулировка работает нормально.

- В противном случае может быть повреждено вакуумное устройство. Также вакуумный шланг может иметь негерметичные места. Для проверки центробежного механизма, во-первых снимите крышку распределителя и захватите бегунок показанным на иллюстрации ниже образом. Поверните бегунок влево и снова отпустите. Бегунок должен незамедлительно возвращаться в прежнее положение.

- Запустите двигатель и снова направьте лампу стробоскопа на шкив. При разном числе оборотов метка должна двигаться в луче лампы стробоскопа, что показывает на работу регулировочного механизма, однако эта проверка не показывает, правильно ли осуществляется регулировка при различном числе оборотов. Это можно точно измерить только с помощью специального прибора.

Ремонт распределителя зажигания транзисторной или электронной системы зажигания не проводится в настоящее время, поэтому описания этих работ не приводятся. В случае серьезных повреждений распределитель должен быть заменен.

Видео про "Распределитель зажигания" для Nissan Primera

NISSAN GA15 (DE).Распределитель зажигания. Трамблёр.Обслуживание, Снятие, Установка. Угол зажигания Nissan Primera НЕТ ИСКРЫ НИССАН ПРИМЕРА. ТРАМБЛЁР НИССАН, МАЗДА, МИТСУБИШИ.Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Установка зажигания (УОЗ) на примере Nissan Almera N15 (GA16DE)

Ссылка на оригинал статьи - Techno Mind. Комментировать можно здесь.

Случилось так, что мой Nissan несмотря на то, что неплохо тянул, жрал бензина немеряно. На трассе получалось около 10 литров на 100 км. О городе я вообще молчу. Я разумеется рылся на форумах, но ничего конкретного никто порекомендовать не мог. Люди писали проверить смесь, проверить то, проверить сё. Я проверял – все было ок. И вот наконец пришла очередь проверить угол опережения зажигания, и выяснилось, что угол был конкретно сбит, и зажигание стояло очень позднее. Минутная регулировка (о которой чуть ниже) больше чем в полтора раза уменьшила расход бензина, а мотор будто подменили – тянуть стал значительно лучше.

А логика тут вот какая. Всех нас учили в школе, что когда поршень находится в верхней точке, искра поджигает сжатую поршнем топливную смесь, она воспламеняется, и сгорая превращается в массу раскаленных выхлопных газов, которые с большой силой давят на стенки цилиндра и поршень. Ну и так как сдвинуть поршень гораздо проще, чем разнести цилиндр, газы его и двигают, вырабатывая для нас лошадиные силы. Это все в теории. На практике, так как поршни присоединены к коленвалу двигателя, и вся эта система обладает некоторой инерцией, поршень будет некоторое время двигаться вниз сам, увлекаемый крутящимся по инерции коленвалом, даже если топливная смесь по какой-либо причине не воспламенится. Вдобавок, сгорание топливной смеси вовсе не мгновенное. От момента появления искры до момента, когда вся смесь загорится, и давление газов достигнет максимальной величины, проходит некоторое время. Этот отрезок времени очень мал, но так как скорость вращения коленвала весьма велика, то даже за это время поршень успевает пройти некоторый путь от того положения, при котором началось воспламенение смеси. В итоге, газы начинают давить на поршень слишком поздно, КПД двигателя и мощность снижаются а расход бензина значительно возрастает.

Решения проблемы просто – искра должна проскакивать и воспламенять топливо еще до того, как поршень дойдет до самой верхней точки. Тогда давление газов достигнет своего максимума точно в нужный момент – когда поршень будет в самом верху.

Разница в градусах, между положением коленвала при котором поршень находится в верхней точке и положением при котором происходит зажигание топливной смеси называют углом опережения зажигания. Оптимальное значение угла опережения зажигания зависит от массы факторов – скорость работы двигателя, составом топливной смеси и т.п. В двигателе есть несколько систем, оптимизирующих угол автоматически в процессе работы, но начальное значение должно быть выставлено вручную. Именно эту процедуру я и разберу сейчас, на примере двигателя Nissan GA16DE.

Имейте ввиду, что на современных двигателях (ну скажем выпуска наверно последних лет 6-7) все это дело не проканает, потому-что все эти системы стали более “цифровыми” и туда уже вообще страшно соваться. Смотрите по паспорту – если в вашем авто нет трамблера, то зажигание у вас регулируется компьютером.

На центрально шкиве двигателя есть 6 меток, а на теле самого двигателя установлена неподвижная стрелочка:

Правильный угол опережения зажигания на моем двигателе, по паспорту, равен 10 градусам, т.е. во время работы прогретого двигателя на холостом ходу стрелочка должна указывать на четвертую метку точно в момент проскакивания искры в первом цилиндре двигателя. Поскольку все это дело происходит весьма быстро, то без специального приспособления не обойтись.

Приспособление является немного модифицированным стробоскопом. Я себе раздобыл такой (10 баксов на eBay, хотя есть и за 100 и за 200. Продвинутые жуть. Чего только не мерят. На английском называется ignition timing light gun):

Система проста: внутри лампочка, которая получает питание от аккумуляторной батареи через красный и черный крокодилы, и загорается она лишь на мгновение, когда ток в высоковольтном свечном проводе первого цилиндра индуцирует ток в прищепке стробоскопа, которая цепляется на этот самый свечной провод:

Обратите внимание, что на прищепке есть стрелочка, указывающая на направление тока к первой свече. Важно установить прищепку правильно:

В результате, метки освещаются ярким лучом света точно в нужный нам момент времени, и для нашего “медленного” глаза картинка останавливается – создается впечатление, что шкив остановился и можно неспеша разглядывать метки.

Сборник схем автомобиля Ниссан Альмера - цветные качественные изображения с русским описанием. В первой части показаны такие модули, как Cистема управления двигателем, Электропитание основного оборудования, включение габаритного света, фар и других узлов авто. А тут смотрите вторую часть схем электрооборудования Ниссан Алмера.

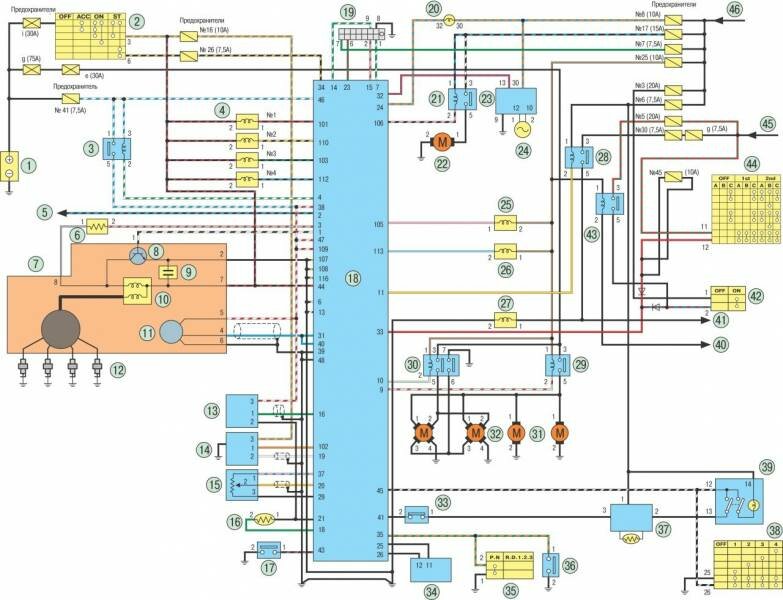

Ниссан ECCS двигателей GA14DE

1 — аккумуляторная батарея; 2 — выключатель зажигания; 3 — реле питания; 4 — топливные форсунки; 5 — сигнал на тахометр; 6 — контрольный резистор; 7 — распределитель зажигания; 8 — коммутатор (встроен в блок зажигания); 9 — конденсатор; 10 — катушка зажигания; 11 — датчик положения распределительного вала и частоты вращения коленчатого вала двигателя; 12 — свечи зажигания; 13 — измеритель массового расхода воздуха; 14 — датчик содержания кислорода в отработавших газах; 15 — датчик положения дроссельной заслонки; 16 — датчик температуры охлаждающей жидкости; 17 — датчик давления в системе гидроусилителя рулевого управления; 18 — контроллер КСУД; 19 — разъем диагностики; 20 — контрольная лампа неисправности КСУД; 21 — реле включения топливного насоса; 22 — топливный насос; 23 — тахометр; 24 — датчик скорости движения; 25 — электромагнитный клапан рециркуляции отработавших газов и продувки абсорбера; 26 — регулятор холостого хода; 27 — регулятор ускоренного холостого хода; 28 — реле включения электромагнитной муфты компрессора кондиционера; 29 — реле включения электровентиляторов системы охлаждения двигателя (на автомобилях с механической коробкой передач); 30 — двойное реле включения/ электровентиляторов системы охлаждения двигателя (на автомобилях с автоматической коробкой передач); 31 — односкоростной электровентилятор системы охлаждения двигателя; 32 — двухскоростной электровентилятор системы охлаждения двигателя; 33 — датчик давления хладагента компрессора; 34 — ЭБУ запрета пуска двигателя; 35 — датчик положения рычага переключения передач; 36 — датчик положения рычага селектора; 37 — ЭБУ температуры воздуха в салоне с датчиком испарителя; 38 — органы управления отоплением и вентиляцией; 39 — органы управления климатической установкой; 40 — к реле времени включения обогрева заднего стекла; 41 — к компрессору кондиционера; 42 — выключатель обогрева заднего стекла; 43 — реле включения обогрева заднего стекла; 44 — переключатель наружного освещения Ниссан Микра.

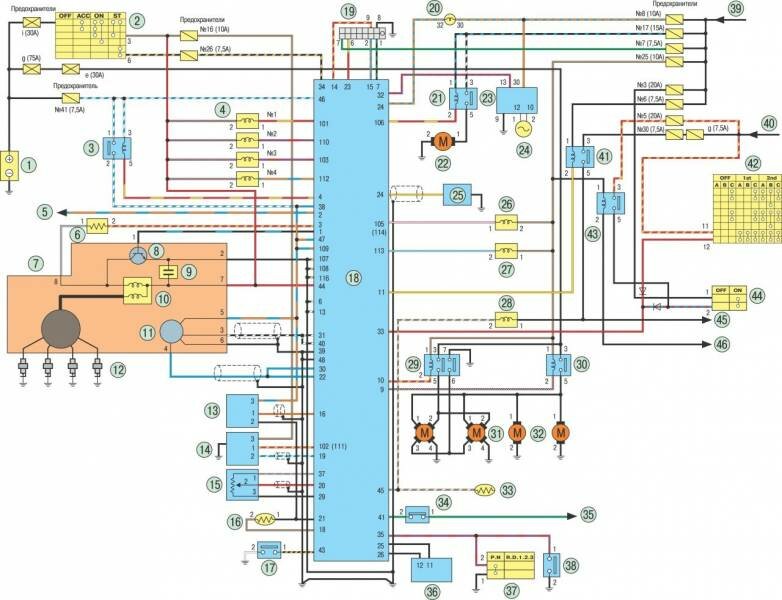

КСУД ниссан микра ECCS двигателя SR20DE

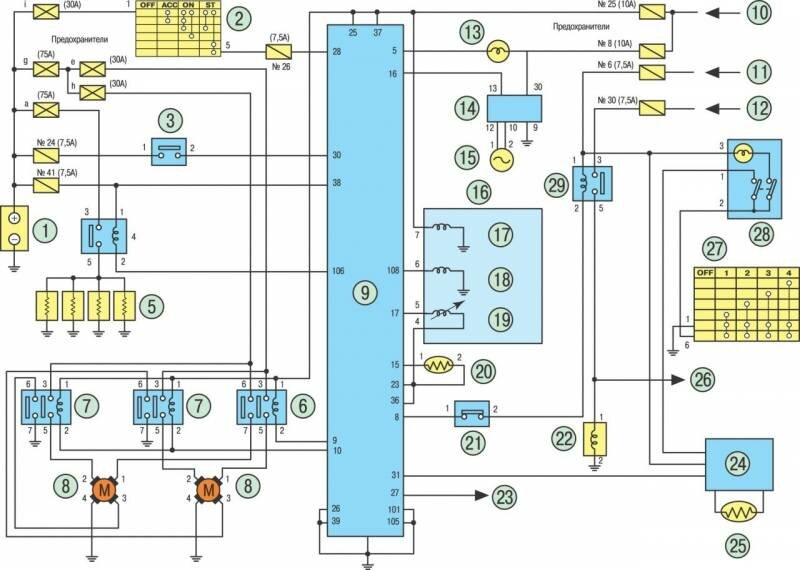

Cхема системы управления двигателем CD20

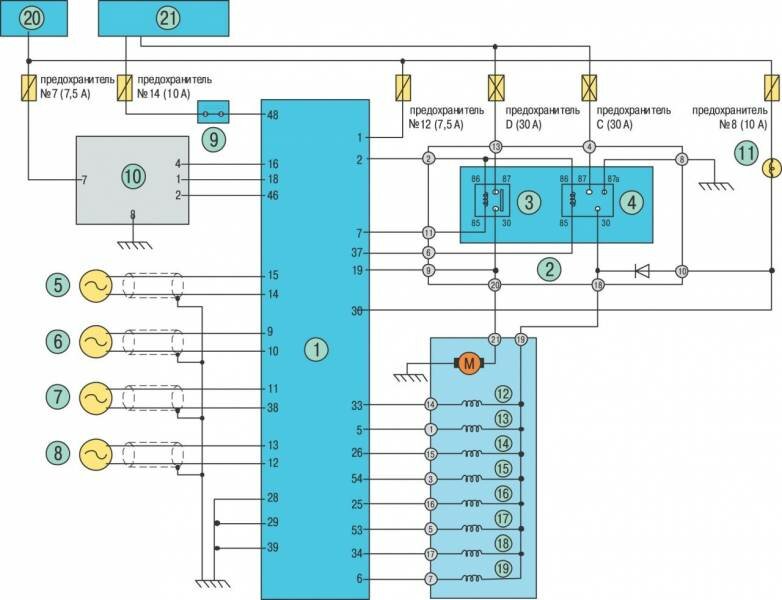

Электросхема ABS Ниссан

1 — электронный блок управления ABS; 2 — блок реле; 3 — реле насоса; 4 — реле управления электромагнитными клапанами; 5 — датчик скорости вращения переднего правого колеса; 6 — датчик скорости вращения переднего левого колеса; 7 — датчик скорости вращения заднего правого колеса; 8 — датчик скорости вращения заднего левого колеса; 9 — выключатель стоп-сигнала; 10 — колодка разъема диагностики; 11 — контрольная лампа неисправности ABS; 12 — сливной электромагнитный клапан переднего левого колеса; 13 — подводящий электромагнитный клапан переднего левого колеса; 14 — сливной электромагнитный клапан переднего правого колеса; 15 — подводящий электромагнитный клапан переднего правого колеса; 16 — сливной электромагнитный клапан заднего левого колеса; 17 — подводящий электромагнитный клапан заднего левого колеса; 18 — сливной электромагнитный клапан заднего правого колеса; 19 — подводящий электромагнитный клапан заднего правого колеса.

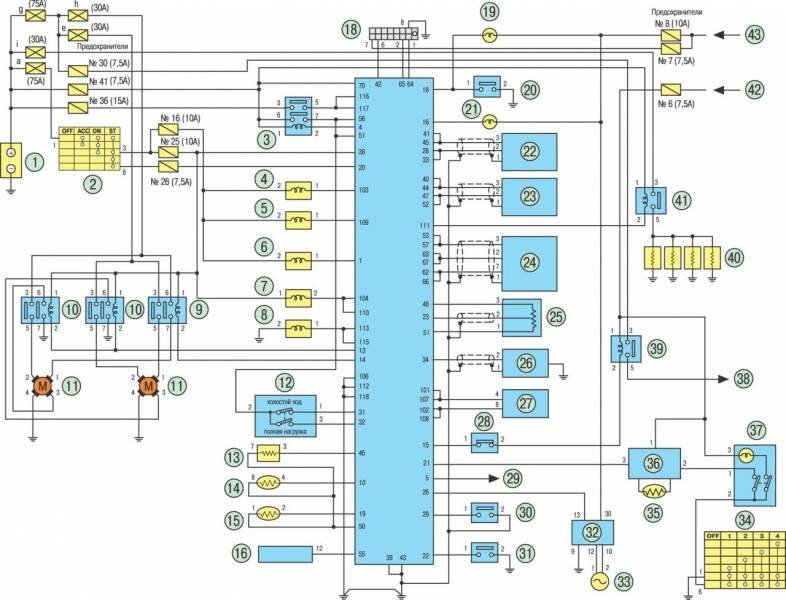

Схема управления двигателем CD20E

1 — аккумуляторная батарея; 2 — выключатель приборов и стартера; 3 — реле питания системы; 4 — электромагнитный клапан системы РОГ №1; 5 — электромагнитный клапан системы РОГ №2; 6 — электромагнитный клапан воздушной заслонки; 7 — электромагнитный клапан регулирования угла опережения впрыска топлива; 8 — электромагнитный клапан останова дизеля; 9 — реле включения электровентиляторов системы охлаждения двигателя на 1-й скорости; 10 — реле включения электровентиляторов системы охлаждения двигателя на 2-й скорости; 11 — электровентиляторы системы охлаждения; 12 — выключатель холостого хода — полной нагрузки; 13 — калибровочный резистор; 14 — датчик температуры топлива; 15 — датчик температуры охлаждающей жидкости; 16 — блокировочное устройство стартера; 17 — ЭБУ; 18 — колодка разъема диагностики; 19 — контрольная лампа неисправности системы; 20 — датчик наличия воды в отстойнике топливного фильтра; 21 — контрольная лампа включения предпускового подогрева; 22 — датчик положения вала привода ТНВД; 23 — датчик частоты вращения и положения коленчатого вала; 24 — датчик положения регулировочного золотника; 25 — датчик положения педали управления подачей топлива; 26 — датчик подъема иглы форсунки 1-го цилиндра; 27 — актюатор подачи топлива; 28 — реле давления хладагента; 29 — к тахометру; 30 — выключатель педали управления подачей топлива; 31 — датчик положения рычага переключения передач; 32 — спидометр; 33 — датчик скорости движения автомобиля; 34 — органы управления вентиляцией салона; 35 — датчик испарителя; 36 — блок управления регулировкой температуры воздуха в салоне; 37 — выключатель кондиционера; 38 — к компрессору кондиционера; 39 — реле включения кондиционера; 40 — свечи подогрева.

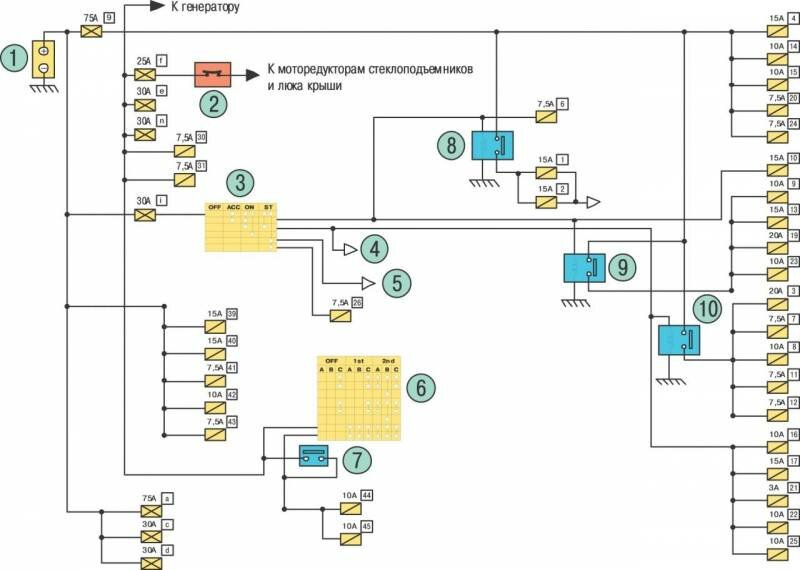

Электропитание основного оборудования автомобиля Ниссан

Читайте также: