Момент затяжки болтов маховика уаз 421

Обновлено: 04.07.2024

Чтобы сэкономить время и не повредить детали двигателя, собирайте двигатель согласно установленной последовательности. Перед сборкой тщательно проверьте каждую деталь, как описано в подразделе " Проверка технического состояния и ремонт узлов двигателя " . Перед сборкой прочистите все детали керосином и высушите сжатым воздухом.

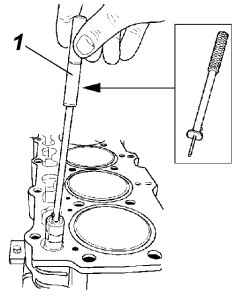

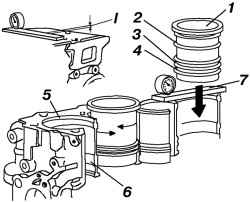

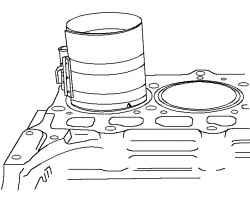

Поставьте блок на стенд и вставьте гидравлические толкатели, используя специальный инструмент 1 (см. рис. 105).

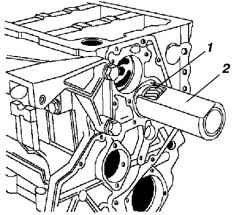

Установите коленчатый вал вместе с ведущей шестерней 1 (рис. 153) с помощью специального инструмента 2.

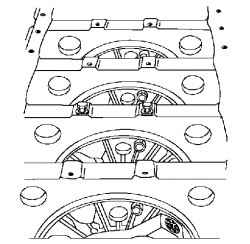

Установите опоры (рис. 154) центральных коренных подшипников, обращая внимание на то, чтобы струйные клапаны под поршнями были обращены в сторону передней части двигателя. Затяните болты опор подшипников моментом (4,5±5%) кгс·м.

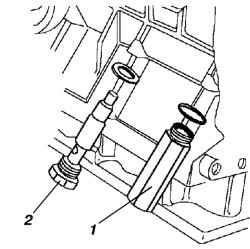

Отверстия переходников (рис. 155) должны совпасть с масляными каналами опор центральных коренных подшипников и главной масляной магистралью. Момент затяжки переходников 5,5 кгс·м.

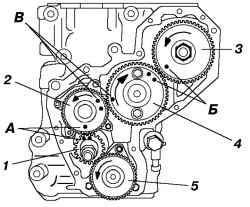

Рис. 156. Привод агрегатов: 1 – шестерня коленчатого вала; 2 – шестерня вакуумного насоса; 3 – шестерня топливного насоса; 4 – шестерня распределительного вала; 5 – шестерня масляного насоса; А, В, С – метки

Установите вакуумный насос в сборе, совместив метки А (рис. 156) на шестернях насоса и коленчатого вала, затяните болты моментом 2,8 кгс·м.

Установите заднюю опору коренного подшипника коленчатого вала (рис. 157) вместе с упорной шайбой так, чтобы совпали отверстия для подвода масла.

Совместив метки В и С (см. рис. 156) на шестернях, установите распределительный вал и затяните болты моментом 2,8 кгс·м.

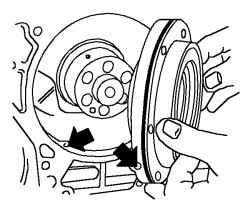

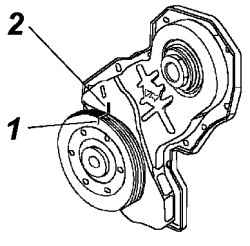

Установите картер маховика (рис. 158) и закрепите его на блоке цилиндров, затянув болты моментом 4,8 кгс·м; затяните гайки крепления опоры заднего коренного подшипника к картеру маховика моментом 2,8 кгс·м.

Смажьте маслом сальник и установите его в опору. Установите упорный фланец на опору заднего коренного подшипника, очистите и проверьте болты, особенно их рабочие поверхности.

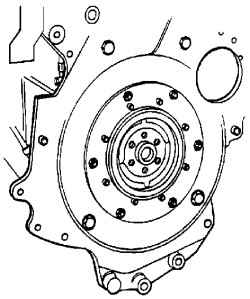

Присоедините маховик к коленчатому валу и вставьте болты, затягивая их попарно перекрестно моментом 2 кгс·м.

Еще раз проверьте моменты затяжки болтов с помощью динамометрического ключа, установленного на 2 кгс·м. Проверните каждый болт еще на 60°, попарно перекрестно. Затем затяните болты моментом 13,3 кгс·м.

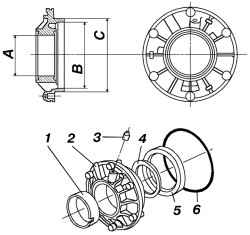

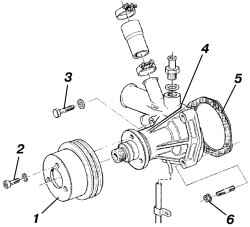

Рис. 138. Опора заднего коренного подшипника: 1 – задний коренной подшипник; 2 – опора заднего коренного подшипника; 3 – клапан струйный; 4 – упорная шайба; 5 – задний сальник; 6 – кольцо

Осевое перемещение должно быть 0,153–0,304 мм. При отклонении от установленных пределов используйте упорные шайбы 4 (см. рис. 138) другой толщины (см. таблицу к рис. 138).

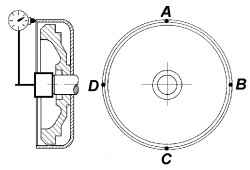

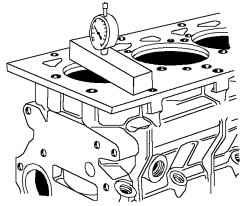

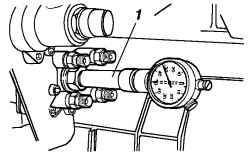

1. Установите индикатор на торец коленчатого вала (рис. 160) таким образом, чтобы ножка индикатора касалась торца картера маховика.

2. Перед тем как снять показания, чтобы исключить осевой зазор коленчатого вала, следует передвинуть его назад.

3. Поставьте шкалу индикатора на 0 и, проворачивая коленчатый вал, снимите показания в четырех точках.

4. Разница между наибольшим и наименьшим показаниями не должна превышать 0,20 мм, что является максимально допустимым торцовым биением картера маховика.

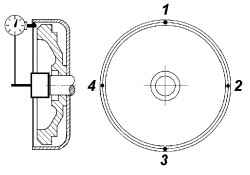

1. Установите индикатор на торец коленчатого вала (рис. 161), при этом ножка индикатора должна касаться картера маховика в точке 1.

2. В каждой точке замера перемещайте коленчатый вал таким образом, чтобы устранить радиальные зазоры коленчатого вала в коренных подшипниках. Поставьте показания прибора на 0 и, проворачивая коленчатый вал, снимите показания в четырех точках.

3. Разница между наибольшим и наименьшим показанием не должна превышать 0,20 мм, что является максимально допустимым радиальным биением отверстия картера маховика.

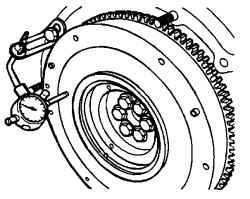

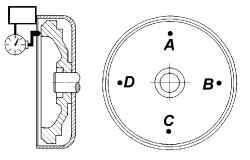

1. Установите индикатор на картер маховика (рис. 162), при этом ножка индикатора должна касаться заднего торца маховика.

2. Перед тем как снять все показания, передвиньте коленчатый вал таким образом, чтобы его осевой зазор всегда был выбран в одну сторону (вперед или назад). Поставьте показания прибора на 0 и, проворачивая маховик, снимите показания через каждые 90°.

3. Разница между наибольшим и наименьшим показаниями не должна превышать 0,10 мм, что является максимально допустимым торцевым биением маховика.

Рис. 163. Установка гильз цилиндров: 1 – гильза; 2, 3, 4 – уплотнительные кольца; 5 – гнездо под буртик; 6 – нижний центрирующий поясок;

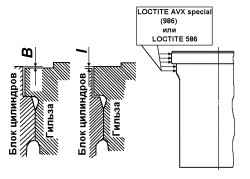

2. Измерьте глубину В (рис. 164), на которую гильза утоплена в блок цилиндров, используя специальное приспособление с индикатором 7 (см. рис. 163). Глубина В должна быть 0,11–0,23 мм.

3. Согласно полученному результату измерения, выберите прокладку под фланец гильзы цилиндра для получения нужного выступания гильзы. Выступание I гильзы должно быть в пределах 0,01–0,06 мм.

После 50 часов работы двигателя допустимо изменение размера I, определенного до выпрессовки гильзы, до минус 0,03 мм (гильза утоплена по отношению к блоку цилиндров).

5. Нанесите герметик Molyguard LMP/180/2 или Polymer 400 на нижний центрирующий поясок 6 блока цилиндров.

6. Нанесите герметик LOCTITE AVX (специальный) 986 (или 586) на буртик гильзы и гнездо 5 под буртик в блоке цилиндров.

7. Установите гильзу в блок цилиндров. При этом следите за тем, чтобы уплотнительное кольцо 2 было правильно вставлено в свое гнездо.

8. Осадите гильзы цилиндров (рис. 165). Для этого затяните болты крепления головки моментом 5 кгс·м, используя зажимы 1 головки блока цилиндров и втулки подходящего диаметра и высоты.

11. Если установка головки блока цилиндров откладывается, следует сохранить нагрузку на гильзы в течение 12 ч.

При сборке нового двигателя можно использовать гильзы двух типоразмеров (категории А и В). В запасные части поставляются гильзы только категории А.

Шатуны поставляются в комплекте по четыре штуки одной массы (максимально допустимое отклонение 18 г).

Со стороны большой головки шатуна нанесены четыре клейма: два на самом шатуне и два на крышке большой головки шатуна. Два клейма со стороны углубления в головке поршня указывают весовую группу по массе шатуна (см. рис. 128 ).

Рис. 166. Установка поршневых колец: 1 – верхнее компрессионное кольцо; 2 – нижнее компрессионное кольцо; 3 – маслосъемное кольцо

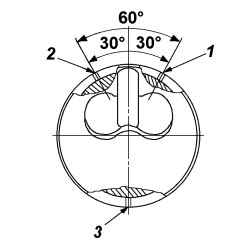

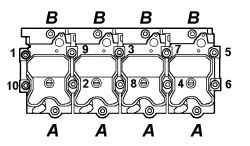

Установите кольца на поршни с помощью подходящего инструмента и разверните их так, чтобы положение замков соответствовало рис. 166.

Установите поршни с шатунами так, чтобы углубления в головках поршней были обращены в сторону распределительного вала.

При сборке нового двигателя могут быть использованы поршни двух типоразмеров. В запасные части поставляются поршни только одного типоразмера.

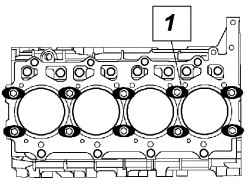

Индикатором (см. рис. 168) замерьте расстояние от днища поршня до верхней плоскости блока цилиндров с левой стороны. Подберите прокладку головок подходящей толщины по таблице.

3. Покройте резьбу болтов и фланцы их головок составом " Molyguard LMP 180 + Molycote " или маслом SAE 30 с 20%-й добавкой присадки Rothen.

5. Временно установите впускной коллектор и проверьте еще раз плотность прилегания головок к прокладке.

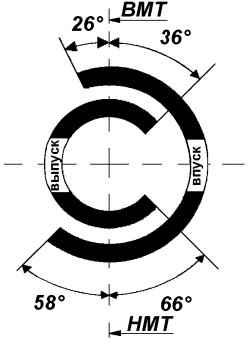

– установите поршень первого цилиндра в ВМТ, совмещая метки на шкиве коленчатого вала и передней крышке приводных шестерен;

– проверните коленчатый вал на 90° по часовой стрелке, установите стойки осей коромысел первого и четвертого цилиндров и затяните гайки моментом 2,7 кгс·м.

10. Поочередно полностью ослабьте и повторно затяните каждый болт М14 моментом 3,1 кгс·м с двукратным доворачиванием по 65° в следующем порядке: 1–2–3–4–5–6–7–8–9–10.

– когда стрелка индикатора начнет двигаться, проверьте угол начала открытия впускного клапана с помощью приспособления S (см. приложение 4);

– переместите индикатор на выпускной клапан и продолжайте вращать коленчатый вал до тех пор, пока стрелка индикатора не остановится, что соответствует моменту конца закрытия выпускного клапана.

Другие цилиндры не нуждаются в проверке, так как распределительный вал спроектирован с крайне узкой величиной отклонения.

Если измеренные величины не соответствуют диаграмме (рис. 171), то шестерня вакуумного насоса и шестерня распределительного вала установлены неверно (см. рис. 156).

Установите поршень первого цилиндра в ВМТ такта сжатия. Заверните моментом 8,8 кгс·м гайку крепления шестерни и установите на герметик (см. табл. 8) переднюю крышку (рис. 172).

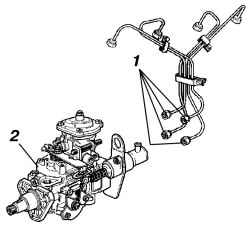

Установка топливного насоса высокого давления в случае его снятия без демонтажа крышки приводных шестерен

3. Наживите три гайки, крепящие насос к фланцу, и заверните одну из них, отсоедините съемник и затяните гайку, крепящую шестерню, моментом 8,8 кгс·м.

2. Снимите показания индикатора в момент прекращения отклонения его стрелки при поворотах коленчатого вала влево и вправо на небольшой угол от положения 20–25° до ВМТ такта сжатия в первом цилиндре. Установите стрелку индикатора на 0° поворотом шкалы и вращайте коленчатый вал по часовой стрелке до тех пор, пока метка 1 (см. рис. 107) на шкиве не совпадет с меткой 2 на передней крышке. Если показания индикатора выходят за пределы 0,68–0,72 мм, отрегулируйте угол опережения подачи топлива положением насоса, слегка поворачивая его корпус влево и вправо до получения показаний индикатора 0,68–0,72 мм.

Установите шкив коленчатого вала со шпонкой, удерживая коленчатый вал за маховик. Затяните гайку после нанесения состава LOCTITE 510 на резьбу коленчатого вала.

Переверните двигатель на стенде, установите маслозаборник, не повредив уплотнительное кольцо. Вставьте клапан давления масла и убедитесь, что он свободно двигается в гнезде.

Нанесите герметик на нижний фланец блока цилиндров. Установите масляный картер и затяните его болты моментом 1,3 кгс·м.

Установите прокладки между коллектором системы охлаждения и головками цилиндров (рис. 174). Установите коллектор и затяните болты моментом 1,2 кгс·м.

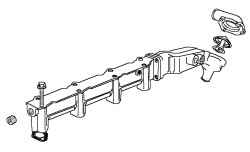

Поставьте прокладку впускного и выпускного коллекторов на головки цилиндров. Установите впускной коллектор на шпильки и затяните гайки

моментом 3,3 кгс·м. Повторите эту операцию для выпускного коллектора. Подсоедините шланг корректора по наддуву топливного насоса высокого давления к впускному коллектору.

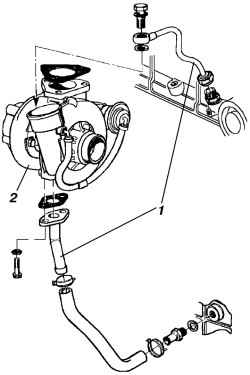

Соедините турбокомпрессор с выпускным коллектором, установив металлическую прокладку (рис. 175). Затяните гайки моментом 3,3 кгс·м.

Подсоедините трубопроводы подачи и слива масла к турбокомпрессору (см. рис. 102), предварительно наполнив корпуса подшипников маслом, чтобы обеспечить нормальное поступление смазки в течение первых секунд работы двигателя.

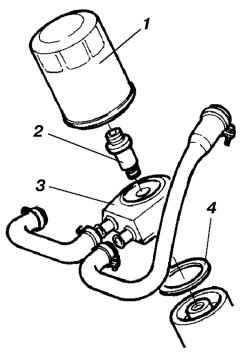

Установите жидкостно-масляный теплообменник (рис. 176) с прокладкой на блок цилиндров и закрепите его штуцером моментом затяжки 6,1 кгс·м.

Установите масляный фильтр с прокладкой, затянув моментом не более 1 кгс·м. Перед установкой смажьте прокладку чистым моторным маслом.

Рис. 103. Насос системы охлаждения: 1 – шкив; 2 – болт крепления шкива; 3 – болт крепления насоса; 4 – насос; 5 – прокладка; 6 – гайка крепления насоса

Установите насос системы охлаждения (см. рис. 103) вместе с прокладкой в гнездо блока цилиндров. Затяните болты моментом 2,5 кгс·м.

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

Читайте также: